(上海太平洋克罗斯罗尔机械有限公司)

摘要:利用紧密纺纱技术可以最大限度地减小纺纱三角区,使成纱毛羽减少、单纱强力和断裂伸长率改善、常发性纱疵减少。介绍了紧密纺纱技术的原理、发展及其优越性,着重解析和比较了国际上四种紧密纱纺纱系统的结构和性能;对比分析了传统环锭纺精梳纱与紧密纱的成纱质量情况;对紧密纱的效益作了详细分析。

关键词:紧密纺纱;结构;原理;凝聚;毛羽;强力;效益

1 紧密纺纱技术概述

国际上紧密纱及其纺纱系统的研发在十多年前就开始了,这些年来,无论是紧密纱的纺纱原理、紧密纱纺纱系统的结构(包括空气动力学应用于纺纱牵伸中、新型材料及其加工工艺在纺纱机构的应用等),还是紧密纱的下游应用的研究,都有了卓有成效的进展。人们对紧密纺纱技术的认识已从成纱结构特征的改良(如外观形态和内在品质)深入到了原料的节省、原料特性利用率的提高、纺纱过程中的环保,以及下游工序生产效率的提高、疵点增量的减少、附加工序的减量或取消、成品内在质地的改善等重要优势性能,并进一步得到了发展。综合地看,紧密纱的优越性,涉及到原料的节省、环境保护、节约能源、节约人力资源、提高生产效率等一系列纺、织生产中有关成本和管理的项目,这确实是在传统环锭纺纱领域一个实质性改善纱线品质的飞跃。瑞士立达(Rieter)公司对紧密纱的概括语是:聚集之中显优势;德国青泽(Zinser)公司把紧密纺定位为:新纱线个性的解决方案;而德国绪森(Suessen)公司则断言:未来属于紧密纱。

紧密纺纱技术也称为密实纺、压缩纺、凝聚纺或聚集纺、集聚纺(CompactYarn,Condensed Ring Yarn)。紧密纱的纺纱原理是在传统环锭细纱机的牵伸区与加捻区之间增加一个凝聚区,利用负压空气对纤维产生气动集聚效应,使那些处在须条边缘上的纤维端能有效地向须条中心聚集,最终最大限度地减小纺纱三角区。这一凝聚过程的效果就是使成纱的毛羽大幅度减少、单纱强力和断裂伸长显著改善、成纱的常发性疵点也有明显减少。而且,纱线的摩擦因数、织物的光泽度、表面疵点数、耐磨损度及至染色的清晰和精细度等都有了质的改善。

2 紧密纱纺纱系统解析

紧密纺纱技术现今已进入成熟期,其应用也进入推广普及阶段。在引领这一潮流的厂商中,德国绪森公司和瑞士立达公司的研发及应用始终保持领先水平,还有德国青泽公司、意大利马佐里公司和日本丰田公司等也很看好紧密纺,纷纷推出新型的紧密纱纺纱机。对紧密纱纺纱系统的应用,目前国际上已见的产品主要有以下四种纺纱系统。

2.1 紧密纱纺纱系统A

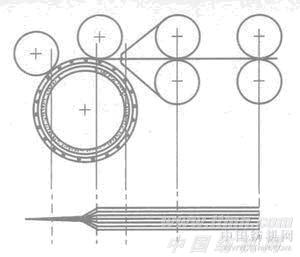

紧密纱纺纱系统A的结构示意见图1。

图1 紧密纱纺纱系统A

采用较大直径、带有密集小孔的抽吸鼓代替细纱机的前下罗拉,抽吸鼓与前胶辊握持钳口输出的经牵伸而未被加捻的须条进入由抽吸鼓及其鼓内气流导向口组成的凝聚区,负压气流透过抽吸鼓的凝聚小孔将须条边缘发散的纤维按照气流导向口的形状向须条中心线集聚,集聚过程中,随着抽吸鼓的转动,集聚效应一直延伸到抽吸鼓与阻捻胶辊组成的阻捻钳口之下。从阻捻钳口输出的须条即是一根紧密的线形体,当加捻时已被认为是一个圆柱形体,几乎没有加捻三角区了。

紧密纱纺纱系统A的特点是:系统结构精致,运行稳定可靠,无易损件。但其加工复杂、造价高、改装成本高,不能在普通细纱机上加装,不便普及。就其纺纱性能来说,由于使用了大直径的抽吸鼓代替前下罗拉,因而使主牵伸区的浮游区长度有所增大,这不利于对纤维特别是较短纤维的控制。另外,凝聚区是抽吸鼓表面的延续,因此,在前胶辊钳口到阻捻钳口之间不能设置张力牵伸。

这一技术已由立达公司实现产品化,并在全世界大量投入运行。立达公司在1999年累计销售了应用这一技术的卡摩纺细纱机150台,目前已有数千台在全球运行。立达公司一般也只在G33型细纱机上配置,定型为K44型紧密纱细纱机。立达公司的产品注册为Com4和ComforSpin,在中国命名为卡摩纱。立达公司在紧密纱纺纱系统A上做了很多创造性的革新,如为了改善主牵伸区的握持效果,抽吸鼓表面由普通弧面改为凹凸沟槽弧面;为了改善凝聚效果,抽吸鼓凝聚区外围增设气流导向偏转屏、气流导向罩,气流导向口的形状设计也有三角形、漏斗形等。这些技术在多国申请了专利。另外,立达公司也将成熟的棉纺紧密纱纺纱技术应用于毛纺细纱机上。

2.2 紧密纱纺纱系统B

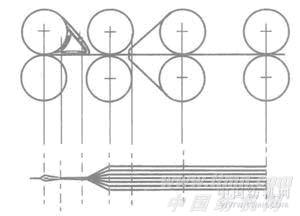

紧密纱纺纱系统B的结构示意见图2。

图2 紧密纱纺纱系统B

在环锭细纱机的前上罗拉前增加一根主动传动的阻捻上罗拉,成为四罗拉系统。在阻捻上罗拉上装有胶圈架和上胶圈,上胶圈中间带有一列小孔,在带孔胶圈与阻捻上罗拉的三角形空隙处装有连接负压的三角形腔体。从主牵伸区输出的须条经过带孔胶圈的下方时,纤维受胶圈上小孔的负压吸引而产生集聚,发散的纤维端被集聚到须条体内。为了增加单列小孔对横向发散纤维的凝聚,特意间隔设置了横向加宽的异形小孔。由于须条运行至阻捻钳口处胶圈小孔被下罗拉堵塞,导致凝聚作用不能延续到阻捻钳口的下方,因而被凝聚的须条行进到离阻捻钳口有一个小的距离时,须条失去凝聚作用而产生一定的回弹性发散(见图2中须条行进的投影图),因此,总的凝聚效果有所影响。但推出此技术的青泽公司称,由于异形小孔的设置和凝聚作用不延续到阻捻钳口,这样可以保留长度小于2 mm的基本毛羽,从而也保留了短纤纱的基本质感。

紧密纱纺纱系统B的特点是:系统结构简洁,可加装在普通的环锭细纱机上。能在前罗拉钳口到阻捻钳口之间设置符合工艺需要的张力牵伸,这对纺制纤维长度、刚度不同的纱线具有较大的灵活性。但凝聚作用不能持续到阻捻钳口的下方,故总的凝聚效果稍差,且由于采用了只带有单排凝聚小孔的带孔胶圈,凝聚区内气流导向不能设置成倾斜于须条运动方向。

德国青泽公司的700 AirComTex型紧密纱细纱机采用的就是紧密纱纺纱系统B的形式。青泽公司也已生产出用于精梳毛纺的800 AirComTex型紧密纱细纱机。

2.3 紧密纱纺纱系统C

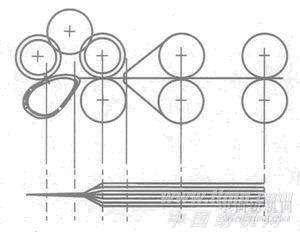

紧密纱纺纱系统C的结构示意见图3。

图3 紧密纱纺纱系统C

在环锭细纱机前下罗拉前增加一根异形截面吸管,吸管上每个锭位处开有气流导向口,吸管上滑动地套有用柔性材料制作的网格圈或织物圈,吸管与阻捻胶辊组成一个阻捻钳口,凝聚作用发生在与吸管上气流导向口对应的网格圈或织物圈上,且随气流导向口延伸到阻捻钳口之下。阻捻胶辊的驱动力由前胶辊提供:前胶辊上装有主动齿轮,通过中间过桥齿轮传动到固定在阻捻胶辊上的被动齿轮,或是,前胶辊上装有主动同步带轮,通过同步带传动固定在阻捻胶辊上的被动同步带轮。阻捻胶辊的加压是由前胶辊的加压延伸而来,由牵伸摇架的上抬反力所提供。由于网格圈或织物圈上的织物组织孔很细小,类似于滤网结构,因而可适于纺制包括超细纤维在内的各类纤维。改变前胶辊到阻捻胶辊间齿轮传动比或同步带轮的传动比,或者改变前胶辊与阻捻胶辊的直径比都可改变凝聚区内的张力牵伸。本系统可将气流导向口设置为倾斜于纤维运动方向。

绪森公司认为,在凝聚区内将气流导向口设置为倾斜于纤维运动方向,可使须条在行进时产生一定的径向旋转,这样更有利于各向纤维端的凝聚,并能使须条体趋于圆柱形。绪森公司还认为,在前胶辊到阻捻钳口之间设置一定的张力牵伸是有利的。

紧密纱纺纱系统C的特点是:结构简洁合理,能将气流导向口设置为倾斜于纤维运动方向,也能在前罗拉钳口到阻捻钳口之间设置一定的张力牵伸。紧密纱纺纱系统C可在普通环锭细纱机上较方便地加装。其可适于纺制包括超细纤维在内的各类纤维。

绪森公司采用紧密纱纺纱系统C的技术方案推出产品,并将其注册为Elite,在中国命名为倚丽纺。绪森公司的紧密纱细纱机是在Fiomax1000型环锭细纱机上加装Elite紧密纱纺纱系统而定型为Fiomax El型紧密纱细纱机。

意大利的马佐里(Marzoli)公司推出的Olfil紧密纱纺纱系统,也属于紧密纱纺纱系统C的技术结构原理。与绪森公司Elite系统的不同之处主要有三点:一是气流导向口形式,Elite系统专门采用了倾斜于纤维运动方向设计,而Olfil系统用的是普通的纵向直线形式;二是在于凝聚元件的差异,Elite系统采用一种称为网格圈的凝聚元件,而Olfil系统用的是薄形的织物圈;三是在于前胶辊到阻捻胶辊的传动形式,绪森公司Elite系统采用齿轮传动方式,而马佐里公司Olfil系统采用同步带传动方式。

2.4 紧密纱纺纱系统D

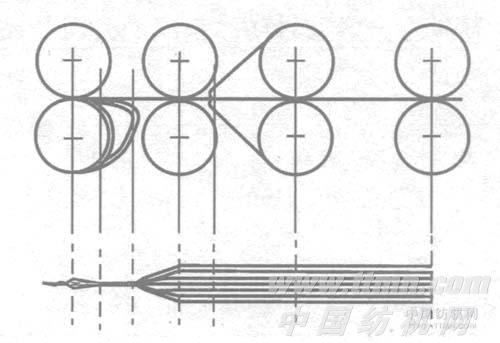

紧密纱纺纱系统D的结构示意见图4。

图4 紧密纱纺纱系统D

在环锭细纱机的前下罗拉前增加一根主动传动的阻捻下罗拉,成为四罗拉系统。在阻捻下罗拉的内侧配合阻捻下罗拉的弧形设置一根异形截面的吸管,吸管上每个锭位处开有气流导向口(负压吸引槽),吸管和阻捻下罗拉上滑动地套有用柔性材料制作的网格圈,阻捻下罗拉与阻捻胶辊组成一个阻捻钳口,凝聚作用发生在与吸管上气流导向口对应的网格圈。凝聚作用不能延伸到阻捻钳口之下。

紧密纱纺纱系统D的特点是:结构简洁合理,凝聚元件运行稳定性好,凝聚元件不受前胶辊和阻捻胶辊直径的影响,能在前罗拉钳口到阻捻钳口之间设置符合工艺需要的张力牵伸。但气流导向口没能延续到阻捻钳口下,故凝聚作用不能持续到阻捻钳口的下方,对凝聚效果有所影响。

日本丰田(Toyota)公司在RX240NEW型细纱机上装配的RX240NEW-EST紧密纱纺纱系统采用的就是紧密纱纺纱系统D的技术结构原理,丰田公