针对传统环锭纺纱的缺陷,紧密纺纱方法是在环锭纺纱技术的基础上加装一套集聚装置 ,以增加对从前罗拉钳口到加捻点的纺纱三角区纤维 的控制,消除了纺纱三角区,减少毛羽,使纱线光滑,生产出高质量的紧 密纱的一种新型纺纱方法。 YFJM型紧密纺装置的研发又为纺织企业提供了一种成本低、投资风险小、提高纱线品质、纱线性能达到国际一流水平的国产化设备改造技术。 YFJM型紧密纺纱装置有网格圈型 、打孔皮圈型和磁力型三种。

紧 密 纺 装 置 的 优 点

1、紧密纱与环锭纱比较质量明显提高,毛羽明显减少,尤其是3mm以上的毛羽大幅减少;单纱强力及伸长率大大提高;更耐磨。紧密纺纱线与普通环锭纱相比较,紧密纺单纱强力及伸长率都大大提高,细纱强力可提高 5%--10%。

传统环锭纺纺纱三角区

2、紧密环锭纱的条干CV %及纱疵均比普通环锭纱好,

经过络筒机再卷绕加工后,优点更明显,因为紧密环锭纱抗

摩擦性能好。

3、紧密环锭纱比普通环锭纱的蓬松度约低1/3,纱体

光洁如缘,是织造高档织物的原纱。

4、紧密环锭纱纺纱时由于消除了纺纱三角区,纺纱时

很少产生飞花,使生产区飞花减少约85%,改善了生产环

境。

5、紧密环锭纱纺纱时细纱断头率比普通环锭纱降低

30%~60%。

集束后三角区消失了

6、因强力提高,可适当减少纱线捻度,提高纱线产

量;或者用单纱代替传统的双股线,用普通纱代替精梳纱,

提高了生产效率。

7、紧密纱毛羽少;纤维平行排列好,具有较好的染色

性,印花图案更加清晰;由于可降低纱线捻度,织物手感柔

软,悬垂性好,穿着更为舒适,提高了织物品质。

8、由于纱线品质提高,同纱支的紧密纺纱线售价可比

环锭纺纱线高出20%~30%,飞花减少可降低原料消耗和生

产成本,提高了经济效益。

传统环锭纺的纺纱

紧 密 纺 纱

应 用 范 围

YFJM型紧密纺纱装置适用于国产的FA502、503、504、506、507等环锭细纱机的改造。

一、 YFJM Ⅰ 型 网格圈型

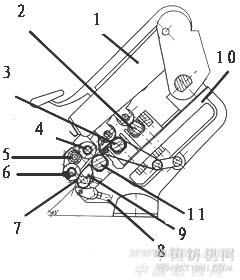

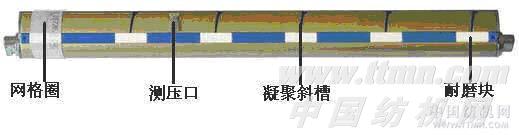

是在环锭细纱机前罗拉出口处加装异形负压吸管、网格圈组件和输出上皮辊组件等组成的集聚系统(如

图3)。负压风机的吸力通过异形负压吸管的斜向凝聚狭槽及套在管外的网格圈作用于纤维束上。输出上皮辊

表面转动的速度略大于前罗拉输出线速度,使得须条在凝聚过程中产生一定的张力,将弯曲的纤维拉直、凝

聚,同时斜向凝聚狭槽在气流的作用下绕其轴线作一定角度的回转以提高凝聚效果。网格圈由输出皮辊传动,

输出皮辊通过过桥齿轮由前上皮辊传动,输出皮辊的压力由摇架作用在前皮辊的加压延伸而来。

图 3 YFJM Ⅰ 型 网格圈型

1--摇架 2--牵伸后罗拉 3--牵伸中罗拉

4--牵伸前上皮辊 5--传动齿轮 6--引出上皮辊

7--网格圈 8--负压吸管固定支架 9--异形负压吸管

10--罗拉墩子联接组件 11--牵伸前罗拉

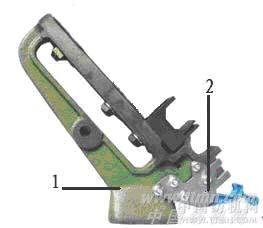

1--罗拉墩子联接组件

2--异形负压吸管固定支架

上 皮 辊 组 件

异形负压吸管组件

网格圈

负 压 风 机

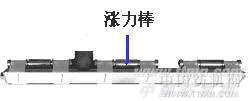

风机叶轮和铝合金蜗壳采用铝合金压铸,表面光洁,具有不产生火花、不粘花、不堵塞的特点。风机设

计为电机直联传动,配套高频微型电机。叶轮转速可通过变频来调速,以适应不同的纤维品种。

风机规格:

YFJM 1.3A 每锭配套36锭(风量160--120m3/h,风压

3000-- 5000Pa)

YFJM 1.2A 每锭配套24锭(风量100--125m3/h,风压

2550--4260Pa)

风机出口配套有消声装置,满足车间环境噪声要求。

负压风机

YFJM Ⅰ 型 网格圈型 特 点

结构简洁,前上皮辊和输出上皮辊设计成紧凑的组件,能方便地从摇架的前爪上拆装。负压凝聚狭槽

倾斜于纱线输出方向,从前罗拉钳口直到输出钳口,且在集聚区设张力牵伸。