许鉴良 南通金轮针布有限公司研究所

1 前 言

细旦化纤,一般指的是纤维细度<1.1旦,长度为38mm的涤纶、晴纶、粘胶和丙纶等。常用的主要是0.8DX38mm的涤、粘和丙纶。0.5旦细旦化纤,短纤纺纱很困难,一般采用长丝直纺。

细旦化纤是近年来化纤生产的新品种。细旦化纤因细度细,具有常规1.5DX38mm化纤不同的特点。细旦化纤纺纱织布后,因纤维细,表面积大,吸湿性与透气性大大改善,穿着舒适。细旦丙纶导湿性远优于棉纤维,很适合制作轻薄型内衣。细旦化纤织物,既轻薄,又柔挺,悬垂性好,滑爽。细旦化纤除可制作轻薄型织物外,还可制作麂皮绒。由于细旦化纤具有超越一般化纤的特性,受到有实力的棉纺企业的青睐。用于开发棉纺新品种,扩大市场,提高企业市场竞争力。

棉纺设备纺细旦化纤,遇到问题最多的是梳棉工序:绕花,棉结多,纤维易损伤。解决这些问题的办法,除加适当油剂外,主要是针布。金轮公司为适应市场需求,特设计了细旦化纤四配套针布。经近一年的纺纱对比试验,证实纺纱效果优于国内其他同类针布。现巳投放市场近四年,深受用户好评。

2 GERON细旦化纤四配套针布的规格设

计及特点

针对梳棉纺细旦化纤易绕花、棉结多和纤维易损伤,四配套针布设计的指导思想是提高转移率,防绕花;加强分梳,减少棉结;防止切断纤维。具体规格设计如下。

2.1 刺辊锯条

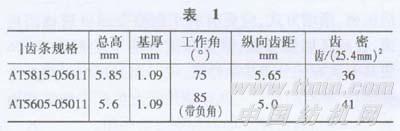

纺化纤国内常采用AT5815-05611(ST-722)直齿形通用齿条。我们设计了AT5605435011带负角的齿条。主要规格参数对比如表1所示。

表1可见:细旦化纤刺辊齿条总高减小0.25mm;工作角增大10°,并带有负角;纵向齿距减小0.65mm,齿尖密度增加5齿/(25.4mm)2。总高减小,工作角增大并设负角,使刺辊抛离杂质容易和利于纤维顺利向锡林转移,防止刺辊绕花,减少返花与喂人棉层搓擦成结。齿密增加,梳理度提高,可减小减少纤维束,减轻锡林盖板间梳理负荷,提高锡林盖板间梳理效果。工作角大,抓取握持力小,利于减少纤维损伤,增加纱强。由于刺辊是握持分梳,工作角增大并不影响握持分梳。

2.2 锡林针布

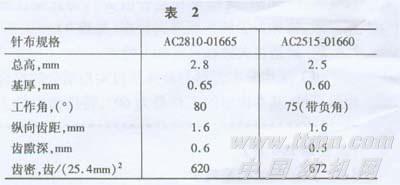

纺化纤时,锡林常规采用AC2810X01665直齿形齿条。我们设计了AC2515X01660带负角齿条。主要规格参数对比如表2所示。

比较表2数据可知:细旦化纤锡林针布总高减小0.3mm,基部厚度减小0.05mm,工作角减小5。并带负角,齿尖密度增加52齿/(25.4mm)2。采用负角,齿隙深由0.6减小至0.5,防止纤维沉人齿隙,加强转移,防止细旦化纤绕锡林。减小工作角5度,提高锡林抓取握持纤维能力,防止或减少游离纤维,以减少搓擦成结。减小基厚,增加横向密度和齿尖密度为52齿/(25.4mm)2,以提高梳理度,改善纤维平行伸直度,分离度,改善棉网清晰度。

2.3 盖板针布

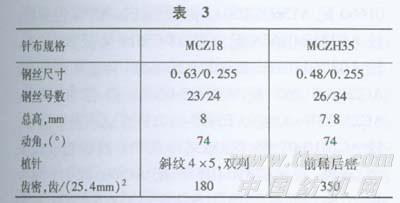

传统纺化纤均采用702双列盖板(MCZl8),考虑到细旦化纤一般均纺细高支纱,要求梳理充分,故我们设计了MCZH35。其主要规格参数如表3所示。

表3可见:MCZH35较MCZl8钢针减小,针高略短(0.2mm),针尖密度增加170齿/(25.4mm)2。减小钢针截面尺寸,是为了增加齿尖密度。适应细

旦化纤加强分梳的要求。减短针高,增加钢针抗弯强度,以弥补截面尺寸减小,抗弯能力减弱。前稀后密,以便逐渐加强分梳,减少纤维损伤,提高针尖密度,提高梳理度。

2.4 道夫针布

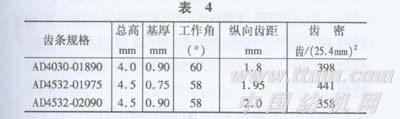

纺化纤一般采用AD4030-01890。我们设计了AD4532-02090,并与AD4532-01975(SD4)作对比,主要规格参数如表4所示。

表4可知:AD4532-02090针布与AD4030—01890相比,齿高增加0.5mm,工作角减小2°,这有利于提高抓取握持能力,提高道夫转移率。但纵向齿距增大0.2mm,齿尖密度减少40齿/(25.4mm)2,又使抓取能力有所降低,道夫转移率略降,利于增加平均梳理时间,改善均匀混和。纵向改稀,齿隙大,容纤量增大,泄导锡林道夫三角区高速气流有利。故总体上AD4532-02090道夫转移率应高于AD4030-01890。

AD4532-02090针布与AD4532-01975相比,因基厚增大0.15mm,纵向齿距增大0.05mm,齿密减小83齿/(25.4mm)2,握持力、转移率降低,但纵向齿距增大,齿隙增大,容纤量大,泄导气流好,又有利于转移提高。上述三种道夫针布,总体而言,转移率由大到小的排列应为:AD4532-01975→AD4532-02090→AD4030-01890。

3 试验方案及试验方法

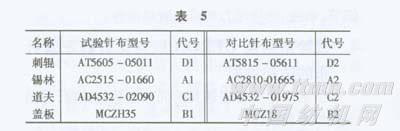

3.1 对比针布型号及代号

对比针布型号及代号列于表5。

3.2 试验方案

3.2.1 试验因子

A因子为锡林针布:A1细旦试验

针布,A2对比针布;

B因子为盖板针布:B1细旦试验针布,B2对比针布;

C因子为道夫针布:C1细旦试验针布,C2对比分布

D因子为刺辊针布:D1细旦试验齿条,D2对比齿条;

另外,考虑到刺辊与锡林,盖板与锡林,道夫与锡林的搭配对成纱质量的影响,AXB,AXC,AXD的交互作用必须考虑。故本试验是四因子二水平的试验。

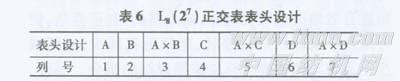

3.2.2 表头设计 为满足上述试验要求,我们选用了Lg(2)正交表,表头设计如表6所示。

表6 Lg(2)正交表表头设计

表6中共7列,全部排满了因子和交互作用,没有留出空白列作为误差项,因此必须用重复试验进行补偿。重复试验每次至少两次。

实施试验,理应随机安排试验,但考虑每次试验后调换盖板、刺辊、道夫的工作量,实际试验时按下列顺序:

第一次试验,第1,8方案;第二次试验,第3,6方案;第三次试验,第4,5方案;第四次试验,第2,7方案。

每次试验,按每个方案中对应的Ai、Bi、Ci、Di搭配进行,每次试验重复二次,得两个数据。试验花卷为同台清花同一批花卷。

对比梳棉机相邻,均为新包针布,机械状态基本一致,落棉差异接近,工艺相同,隔距由专人校装。试验从并条至细纱,同台、同眼、同锭直纺至细纱。

检验生条结杂、条干;成纱Uster条干、结杂、粗细节、单强、测梳理力和道夫转移率等。

4 试验结果及GERON细旦化纤四配套针布的适纺性能

纺细旦化纤普遍遇到的问题是易绕滚筒,棉结多及纤维易损伤。

国内纺普通化纤和细旦化纤一般采用:刺辊AT5615-05611通用型或AT5600-05611。锡林盖板道夫采用AC2810-01665/AD4030-01890/MCZl8。针对细旦化纤纺易绕花,一般均采用稀齿大角度针布。锡林齿密500—620齿/(25.4mm)2,刺辊齿密36齿/(25.4mm)2左右。锡林工作角80°,刺辊90°。若采用通用型刺辊齿条,因工作角小,易绕刺辊。采用稀齿大角度后,实践证明确能有效地解决绕滚筒问题。但稀齿大角度在自由分梳时降低了对纤维的握持作用,致使游离纤维增多,棉结大大增加,成为细旦纺中的突出问题。

GERON公司细旦化纤四配套针布,较好地解决了分梳与转移及损伤的矛盾。

4.1 刺辊锯条AT5605-05011

采用了带负角的85°大工作角,且总高减小。刺辊是握持分梳,工作角增大并不影响握持分梳,但能有效地防止刺辊绕花,减少损伤,利于落杂,使纤维易于全部转移给锡林,刺辊返花减少,从而减少了返花与给棉喂人棉层搓擦成结的机会。另外,纵向齿密增加,提高了梳理度,减小和减少棉束,减轻锡林盖板间梳理负荷,促进锡林盖板间梳理效果。经实测,AT5605-05011比AT5815-05611生条棉结减少27.52%;成纱棉结减少24.68%;盖板后区梳理力减小11.90%—12.01%;成纱UsterCv%值降低5.21%;成纱粗节减少23.92%;成纱单强提

高3.45%;成纱AF%值略优;成纱DR%值降低4.07%。其中成纱单强的提高,表明工作角增大后,握持分梳损伤纤维减少。

AT5605-05011与AC2515-01660搭配后,两者工作角差值。at-ac(=10°)和齿密差值Ne—Nt(=631齿)都较大,锡林更易抓取刺辊上纤维,更使刺辊返花减少,避免与喂人棉层搓擦成结,使锡林上纤维分布均匀,减少在罩板、盖板间搓擦成结,使棉结减少更显著。试验表明AC2515-01660/AT5605-05011的生条棉结最少,比AC2810-01665/AT5815—05611生条棉结减少40.02%;比AC2515-01660配

AT5815-05611减少40.19%;比AC2810-01665配AT5605-05011 减少 29.59%; AC2515-01660/AT5605-05011的成纱棉结最少,比AC2810-01665配AT5815-05611成纱棉结少48.90%;比AC2810-01665配AT5605-05611减少38.29%;比AC2515-

01660配AT5815-05611减少34.07%。AC2515—01660配AT5605-05011的成纱UsterCV%值最好,较AC2810-01665配AT5815-05611降低10。13%,较AC2810-01665配AT5605-05611降低9.37%,较AC2515-01660配AT58