文章介绍了一种新型摩擦纺纱输送与凝聚装置,实现摩擦纺纱的纤维伸直和平行凝聚。这种装置只需改造原有摩擦纺纱的输送装置,包括分梳辊机壳上补风口,使气流加速的渐缩管,以及使纤维平行凝聚的平行板,就可以使成纱中的纤维伸直平行,达到纺高支纱的目的。

摩擦纺纱也称DREF纺纱、尘笼纺纱,是奥地利Ernst Fhier

博士发明的一种自由端纺纱方法。自摩擦纺纱问世以来,曾引起国内外研究人员的高度重视,一度被认为是新型纺纱的后起之秀,是最有前途的新型纺纱之一。摩擦纺的成纱质量基本上决定于纤维的开松和喂给条件,特别是纤维在输送过程中的形态以及纤维添入纱尾时的伸直和排列状态。输送和凝聚决定了纤维的排列组合及结构,从而也就决定了纤维的品质。因此,过去的几十年内,该技术领域的技术人员研究的焦点一直集中在其关键部位——加捻与凝聚方面,以求取得较好的纤维伸直度和较高的纺纱支数。为了达到较好的纤维伸直度,除了改进分梳辊分梳效果外,还要对输送管的形状、结构进行改进。

现有摩擦纺纱优点很多,如摩擦纺纱设备简单、生产效率高、适纺原料广泛,品种多样化、工艺流程短及经济效益高等,但是现有摩擦纺纱也有着致命缺点,如摩擦纱光洁度差,纤维紊乱;成纱强力低,纱线的均匀度差。这就使摩擦纺纱到现在为止也没有得到大规模的应用。

1 摩擦纺纱的发展

1967年英国泼拉脱萨克洛威尔(Platt Saco

Lowel1)公司对用摩擦原理的纺纱方法第一次提出了专利申请。1973年奥地利费勒博士研究成功并在第七届(ITMA)国际纺机展览会上展出了德雷夫(DREF)摩擦纺纱机的图片,其后发展十分迅速。

奥地利费勒公司的DREF2型和DREF3型摩擦纺纱机已投放市场。与DREF2型相比,DREF3型摩擦纺纱机为非自由端纺纱,生产包芯纱,属假捻包缠结构纱。第一喂入区须条经牵伸装置牵伸后喂入尘笼形成芯纱,经第二喂入区喂入的纤维包在芯纱外形成包芯纱。该公司开发的DREF

2000型机适用于生产纯棉、棉/化纤混纺纱以及50 mm以下的纯化纤短纤纱。2005年该公司刚投入市场的DREF

3000型摩擦纺纱机,与以往的机型相比具有更大的灵活性,新设计的用于芯纱条的通用牵伸装置可以加工从棉到牵切纺毛条的各种纤维。

英国泼拉脱萨克洛威尔公司的PSL Master Spinner摩擦纺纱机也已投人生产。该机适宜加工长度为40

mm的纯棉、化纤及其混纺纱线。可纺纱线特数为14.5 ~ 58.3tex。最高出机速度300

m/min。其特点是未采用罗拉式牵伸装置,而是将棉条喂入分梳辊梳理成单根纤维后输送到加捻区加捻成纱。加捻机构则由一个尘笼和一个同样规格的实心摩擦辊组成。尤其是输送纤维的管道与尘笼轴线的夹角设计为25°~

28°,目的是使纤维以较平行于尘笼轴线的方式进入加捻状态,使纤维平行伸直度得以提高,从而提高纱线强力。与此同时,西德、美国、日本、瑞士、捷克斯洛伐克等国也相继开发了不同型式的摩擦纺纱机。

国内杭州纺织科研所在消化吸收了国外摩擦纺纱机的基础上,研制出了FS2型摩擦纺纱机。该机的基本原理是采用了倾斜尘笼,通过减小凝聚与输送角度来改善纱线的质量。

2 现有摩擦纺纱的凝聚与输送装置存在的问题

2.1 纤维的输送方向存在的问题

传统的摩擦纺纱装置一般采用纤维的“直线输送”方式,其基本前提是,纤维是刚体,在输送过程中的运动符合刚体的运动规律。但是实际上纤维是柔性体,在运动过程中极易变形(特别是弯曲变形)。根据纤维的这种固有特性,采用“直线输送”很难使纤维在输送管流场中伸直平行,得到纤维沿纱轴取向的纱线。

2.2 纤维的凝聚方向存在的问题

世界各国的纺织工作者为了使得输送出来的纤维能够改变方向,尽量与凝聚区平行,做了许多探索性的研究。例如菲勒公司的DREF2型,采用平衡爪式圆盘,试图将纤维由垂直方向输送拨到平行方向输送,从而使纤维平行凝聚,成纱中的纤维能够平行伸直。但这项技术并没有推广就夭折了,因为这种机械式的装置并不能使纤维转向,相反,却使纤维更加紊乱。

改变梳棉管道的倾斜角度(即改进纤维的凝聚方向),不失为增1加纤维平行度的一种有效手段。如英国的Masterspinner的倾斜输送管,我国的FS2的倾斜尘笼都是通过减小凝聚与输送角度来改善纱线的质量,输送管的倾斜角度可以是10°~

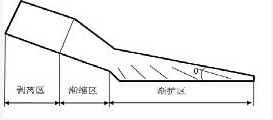

45°不等。理论研究的结果声称较为理想的梳棉管道如图1所示。

虽然这样做的结果在一定程度上改善了纤维与纱轴的平行程度,但是到目前为止,所得到的最终纱线效果都不够理想。

图1 理论上推出的理想梳棉管道

3 新技术改进要点

为了克服现有摩擦纺纱装置在纤维输送和凝聚方面的缺点,我们设计了一套基于“曲线输送”和“平行凝聚”的摩擦纺纱输送凝聚装置。该装置的主要思路是,在分梳辊机壳上设置沿分梳辊轴向补风的补风口,与分梳辊周向产生的切向气流合成,在前部的渐缩管内形成旋转气流,使纤维加速伸直;后部的输送管为平行板、渐缩、开放式结构,可使纤维在凝聚之前达到完全与纱轴平行。这种结构简单合理,可以使纤维在凝聚区域伸直并与纱轴平行,使所纺纱线光滑、强力高,适合纺出较高支数的摩擦纱。目前我们利用该设备可纺到28英支(换算成号数约15.34)的纱,这和传统纺纱装置相比有了很大的提高。

3.1 补风口的改进

原有设备采用分梳辊后部补风方式,实践证明,这种补风方式并不能保证输出的纤维完全处于伸直状态,而且纤维之间也容易互相缠绕打节,容易产生断头,影响成纱的质量。

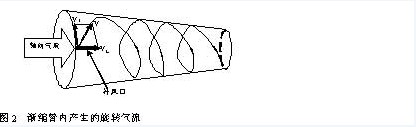

“曲线输送”的原理是将原有的补风方式改为分梳辊轴向补风的方式。沿分梳辊的轴向补风对于渐缩管来说则呈切向补风。因此,由于分梳辊回转造成的渐缩管轴向气流与补风口切向气流的合成,在渐缩管内形成螺旋气流,如图2所示。其中,VT和VL分别为渐缩管切向气流分量(由补风口形成的气流)和渐缩管轴向气流分量(由分梳辊回转造成的气流),V为轴向和切向合成的气流。这样的设计改直线输送为曲线输送,增加了纤维伸直空间。

图2 渐缩管内产生的旋转气流

3.2 渐缩管的改进

为了达到更好的纤维伸直度,除了改进分梳辊分梳效果外,还要对输送管的形状、结构进行改进,设计出的圆锥渐缩型输棉管道的形状见图3。这样的设计旨在使纤维在渐缩管内作螺旋加速运动,使纤维的伸直作用通道延长,从而延长伸直时间,改善了纤维的伸直度。

3.3 平行板的设计

&n