无锡中氏机械制造公司 袁景山

在棉纺环锭纺纱系统中,粗纺工程实质上是为改变纤维流程中卷装的型式及大小,使其适合环锭细纱机的喂入而设。粗纺工程通过牵伸,可将须条中纤维伸直度由87%以下提高到90%~93%,有利于成纱条干均匀度的提高,但经过粗纱机的牵伸卷绕,成纱质量项目如条干均匀度、重量不匀率、强力不匀率、结杂等都有恶化倾向,由于 粗纱机结构的缺陷,关车时牵伸、卷绕机构不同步产生的细节,更大大影响成纱单强不匀率,重量不匀率及细纱断头率,关车细节成为粗纱质量的症结。实践证明:粗纱质量实质上是粗纱机质量的反映,因此改进提高粗纱机质量乃是提高粗纱质量及细纱成纱质量的关键。

1关于多电机传动粗纱机(电脑机)

传统粗纱机采用一个电动机通过多种传动机构分别传动牵伸罗拉、锭翼、筒管及升降机构,其中罗拉与锭翼为定速,筒管和升降机构由于粗纱卷绕直径增大而为变速,卷绕速度与罗拉输出速度的速比略大于1,并使之恒定而保持稳定的卷绕张力。但由于加工纤维品种、粗纺工艺参数、车间环境温湿度变化以各种传动机构的限制,要使粗纱机在运转的任一瞬间,保持卷绕速度与罗拉输出速度之比为略大于1的恒值几乎是不可能的。特别是粗纱机在纺纱过程中发生停车的瞬间,卷绕机构的惯性大于牵伸机构,即罗拉输出速度为零时卷绕速度尚不为零,此时,粗纱在前罗拉的无捻三角区发生意外伸长而造成关车细节,粗纱机在点动寸行时,更会发生连续的关车细节。

为了减少粗纱机关车时牵伸机构与卷绕机构不同步产生的关车细节,传统粗纱机通常采取以下措施:

(1)防细节装置:在下锥轮输出轴处安装由两个时间继电器控制的电磁离合器,粗纱机停车时,调正离合器脱开及吸合的时间,使卷绕机构与牵伸机构在粗纱机关车时同步停止,就可以防止或减少关车细节的发生或降低细节程度,但是即使是相同型号的粗纱机,不同机台由于机器安装、调试、磨损、润滑等状况不同而使卷绕机构与牵伸机构有不同的惯性差;同一机台则由于锭速改变及管纱重量的变化,也有不同的惯性差,因此防细节装置难以真正起到防细节作用。

(2)设计合理的传动路线:对卷绕传动路线进行优化设计,将转动惯量大的传动机构如差动装置安排在慢速轴上.将卷绕传动链中的齿轮、带轮、锥轮等质量减小以减少卷绕机构的惯性.力求缩小与牵伸机构的惯性差,而有利于防止或改善关车细节的发生。

(3)采用变频调速装置:对电机进行软启动、点动和调速控制,停车时能防止或改善关车细节的发生。

(4)提高卷绕前粗纱须条的强力:实践证明粗纱的意外伸长主要发生在前罗拉C口到进入锭翼假捻器之前的粗纱须条上,该纺纱段须条强力最低处是位于罗拉C口处的无捻三角区,传统粗纱机采用等导纱角锭翼或高效假捻器等方法,减少前后排粗纱无捻三角区差异及提高假捻度,使粗纱须条强力增加,从而减少意外伸长,改善关车细节。

(5)一落纱不停车,采用对温湿度敏感性小,断头率低的闭式悬锭锭翼;提高粗纱机各部件运转可靠性;提高熟条质量;实行分段换筒,确保粗纱在一落纱中不断头,可有效地使关车细节不发生。

传统粗纱机尽管采取上述措施在不同程度上减少和改善了粗纱的关车细节,但都是无法从根本消灭关车细节,它制约了现代粗纱机速度的进一步提高。严重的关车细节,使成纱在高速无梭织机及大圆机上造成断头,致使织造效率大为降低。

由电脑控制变频或伺服电机的多电机传动粗纱机,取消了传统的锥轮变速结构,成形机构及多数工艺变换齿轮、粗纱机运转速度进一步得以提高。多电机传动粗纱机采用3~4个变频电机或伺服电机分别传动牵伸罗拉、锭翼、筒管及升降机构的运动。由于牵伸和卷绕机构分别由单独电机控制,关车时卷绕机构先停,牵伸机构后停,使前罗拉至锭翼之间的粗纱略为松弛,再开车时张力又趋正常,可以从根本上防止关车细节的发生。电脑机虽然价格较高,但由于运转速度提高,其万锭细纱配台数可由传统悬锭粗纱机的3台减为2台,粗纱质量及综合技术经济效益均有所提高,是粗纺工程现代化较好的新机型。但也应当认识到建立适用於不同纤维品种,不同纺纱工艺,不同纺纱环境和不同用途粗纱的数学模式使之储存于电脑中是一个难题,有赖於粗纱机生产厂及纺织厂的合作探索,多电机传动粗纱机的设计要以消除粗纱细节,提高粗纱质量为前提,其次才是提高锭速,简化机构,值得注意的是由於多电机传动粗纱机产量高,万锭配台数减少,更要保证电脑、电器及机械运转的可靠性,否则,将给纺纱厂正常生产秩序带来严重威胁。

2关于张力微调控制系统

传统粗纱机以锥轮或齿链式无级变速器(PIV)为变速机构,使粗纱实现正常卷绕。锥轮曲线方程按纱层等厚推导并修正而来,锥轮皮带传动存在打滑现象,滑溜率在一落纱过程中为变数,为了使粗纱纺纱时小中、大纱全过程的张力适应纺纱工艺要求,必须设有张力微调控制系统,系统要求粗纱管在卷绕一层粗纱后,除直径增大给予变速机构一个固定变化量之外,再增加一个附加变化量使卷绕张力得到微调补偿。传统粗纱机常用的机械式张力微调控制系统有偏心齿轮式、凸轮连片式、差动靠模板式等型式,这种机械式张力微调控制系统根据一落纱粗纱张力变化规律所提出的补偿要求,对有关机构进行调整、定位,调整的效果一般靠纺纱张力的变化或粗纱伸长率测试来判定,操作者较难掌握,以致相当多的纺织厂放弃了对张力微调机构的使用。电气式张力微调控制系统采用线阵CcD摄像传感器分别测量前后排粗纱的下垂量(映纺纱张力大小)输出电缩小与牵伸机构的惯性差,而有利于防止或改善关车细节的发生。

(3)采用变频调速装置:对电机进行软启动、点动和调速控制,停车时能防止或改善关车细节的发生。

(4)提高卷绕前粗纱须条的强力:实践证明粗纱的意外伸长主要发生在前罗拉C口到进入锭翼假捻器之前的粗纱须条上,该纺纱段须条强力最低处是位于罗拉C口处的无捻三角区,传统粗纱机采用等导纱角锭翼或高效假捻器等方法,减少前后排粗纱无捻三角区差异及提高假捻度,使粗纱须条强力增加,从而减少意外伸长,改善关车细节。

(5)一落纱不停车,采用对温湿度敏感性小,断头率低的闭式悬锭锭翼;提高粗纱机各部件运转可靠性;提高熟条质量;实行分段换筒,确保粗纱在一落纱中不断头,可有效地使关车细节不发生。

传统粗纱机尽管采取上述措施在不同程度上减少和改善了粗纱的关车细节,但都是无法从根本消灭关车细节,它制约了现代粗纱机速度的进一步提高。严重的关车细节,使成纱在高速无梭织机及大圆机上造成断头,致使织造效率大为降低。

由电脑控制变频或伺服电机的多电机传动粗纱机,取消了传统的锥轮变速结构,成形机构及

多数工艺变换齿轮、粗纱机运转速度进一步得以提高。多电机传动粗纱机采用3~4个变频电机或伺服电机分别传动牵伸罗拉、锭翼、筒管及升降机构的运动。由于牵伸和卷绕机构分别由单独电机控制,关车时卷绕机构先停,牵伸机构后停,使前罗拉至锭翼之间的粗纱略为松弛,再开车时张力又趋正常,可以从根本上防止关车细节的发生。电脑机虽然价格较高,但由于运转速度提高,其万锭细纱配台数可由传统悬锭粗纱机的3台减为2台,粗纱质量及综合技术经济效益均有所提高,是粗纺工程现代化较好的新机型。但也应当认识到建立适用於不同纤维品种,不同纺纱工艺,不同纺纱环境和不同用途粗纱的数学模式使之储存于电脑中是一个难题,有赖於粗纱机生产厂及纺织厂的合作探索,多电机传动粗纱机的设计要以消除粗纱细节,提高粗纱质量为前提,其次才是提高锭速,简化机构,值得注意的是由於多电机传动粗纱机产量高,万锭配台数减少,更要保证电脑、电器及机械运转的可靠性,否则,将给纺纱厂正常生产秩序带来严重威胁。

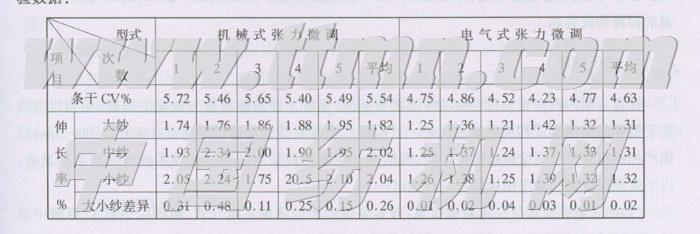

流模拟信号,通过PIC进行比较运算,龙筋换向时,PLC接受到换向即输出讯号给锥轮皮带移动电机,使锥轮皮带在原设定的固定移距上增加一个或正或负的附加移距,从而对下一层卷绕的粗纱张力加以微调,下表系FA431型粗纱机使用两种张力微调控制系统对粗纱条干和伸长率影响的试验数据:

由试验可知:机械式张力微调控制系统为依赖经验调正一次后固定不变的被动张力微调模式;电气式张力微调控制系统则为在线主动检测粗纱高低位置而自动调整粗纱张力的动态张力微调模式,效果较为显著,在多电机传动(电脑)粗纱机上,虽然计算机可以储存各品种纺纱条件下的张力变化模式,但在更换纺纱品种时,采用CCD装置修正纺纱张力并获得最佳卷绕速度修正模式较手动修正快捷而有效。

3关于牵伸型式

目前国产悬锭粗纱机多为三罗拉或四罗拉双皮圈牵伸,三罗拉双皮圈牵伸为双区牵伸,四罗拉双皮圈牵伸则在主牵伸区之前增加了整理牵伸区,后者的主要特点为是:

(1)主牵伸区不设置集合器,须条横向宽度大,钳口对纤维的控制作用加强。浮游区减小,纤维变速点前移且较稳定,粗纱条干质量得以提高。

(2)经主牵伸区较大牵伸后须条进入整理牵伸区,使纤维急弹性变形减少,有利于提高粗纱中纤维伸直度。

(3)在整理牵伸区中设置了较小通道面积的集合器,须条输出时,宽度窄,无捻三角区缩小,在此处发生意外伸长的可能性减小,伸长率和伸长率差异均减少。

(4)粗纱毛羽减少,前罗拉输出须条接近圆形,输出须条右侧纤维的“