无锡市中氏机械制造公司 袁景山

棉纺环锭纺纱系统中,粗纺工程的实质是为改变纤维流程中的卷装的型式及大小,使之适合环锭细纱机的喂入而设。粗纱捻度少而强力低,将数千米弱捻粗纱整齐、无伸长地卷绕到粗纱管上,并利于细纱机喂入时退绕,无疑是一项艰巨而复杂的工作,粗纺工艺及粗纱机结构(机械和电气)的难度,即在于此。时至今日,通过锭翼来完成粗纱的加捻卷绕功能仍然是唯一的方法,故锭翼的结构型式及制造质量之优劣对粗纱质量及粗纺工序的效率乃至成纱的成本都有很大的影响。现代棉纺粗纱技术的高质量,高速,大卷装,自动化程度提高即是以锭翼由托锭锭翼向悬锭锭翼发展为基础的。

一、粗纱锭翼型式

按支承方式区分粗纱锭翼有三种型式:

1.托锭锭翼:锭翼由锭子托持支承为传统支承型式,如国产A454,A456型粗纱机的锭翼即是,托锭锭翼伴随着近代粗纱机的出现,已经有一百多年的历史。托锭锭翼一般使用在卷装较小,速度较低的传统粗纱机上,纺纱部件与加捻卷绕部件无分隔,锭翼工作时上窜气流较大,一旦发生粗纱断头,在气流作用下的飘头将造成严重纱疵。粗纱落纱时,须将托锭锭翼取下,落纱效率低,劳动强度大,更无法实现自动落纱,因此,这种托锭锭翼在现代棉纺粗纱机上已很少采用。

2.悬锭锭翼:锭翼由固装于上龙筋的轴承座支承。悬锭锭翼的出现是粗纱技术的革命性改革:实现了高速大卷装,使粗纱单锭质量提高,粗、细纱工序用工数大幅度降低;结合机电一体化及自动化技术的提高,使粗纱自动落纱及粗细联成为可能;固定的上龙筋将纺纱部件与卷绕部件隔开,锭翼高速回转时产生的上窜气流被上龙筋挡住,纱条运行平稳,粗纱断头后不会发生飘头,可以避免因飘头产生的大量纱疵,粗纱质量得以提高。此外,应用悬锭锭翼在粗纱落纱时,能进行半自动落纱或自动落纱,使操作工劳动强度大为降低。我国生产的新型棉纺粗纱机为FA458A,FA415A,FA421等均使用悬锭锭翼。

悬锭锭翼按照筒管定位方式的不一而分为上锭杆式悬锭锭翼和下锭杆式悬锭锭翼,前者筒管上端由与锭翼联成一体的锭杆定位,后者筒管的定位由与筒管座联成一体的锭杆定位。应用上锭杆式悬锭锭翼的粗纱机结构较简单,制造难度小,制造成本较低,其缺点是运转中筒管无法取出,筒管与锭杆间有相对运动,筒管易磨损,噪声较大。使用下锭杆式悬锭锭翼的粗纱机优缺点与使用上锭杆式悬锭锭翼的粗纱机正好相反。我国和日本生产的悬锭粗纱机大都使用上锭杆式悬锭锭翼,欧洲生产的悬锭粗纱机则大都使用下锭杆式悬锭锭翼。

3.双支承锭翼:锭翼上下两端联成一体,能防止锭翼臂张开及锭端振动,锭速能达到1800r/min。锭翼、筒管和锭子的升降分别由三根传动轴通过螺旋齿轮传动,结构复杂,制造成本高,只有少数粗纱机采用双支承锭翼。

目前,我国环锭纺纱系统拥有的粗纱机约1/3为使用上锭杆式悬锭锭翼的悬锭粗纱机。其中有少量由欧洲进口的使用下锭杆式悬锭锭翼的悬锭粗纱机;约2/3仍为使用托锭锭翼的传统型托锭粗纱机。

二、锭翼的粗纱通道型式

自粗纱锭翼发明以来的100多年中,锭翼的粗纱通道基本是敞开的,即粗纱在锭翼臂的U形通道中通过,锭翼高速回转时气流直接冲击粗纱。自二十世纪七十年代以后,逐步出现闭式粗纱通道,粗纱在封闭的不锈钢管内孔中通过,粗纱不再受高速气流冲击。我们称前者为开式锭翼,后者为闭式锭翼,两者的优缺点如下:

1.闭式锭翼对温湿度不敏感,粗纱断头少:据丰田FL16型粗纱机资料:纺普梳40英支,定量为5.2g/10m,锭速1100r/min时10落纱统计,开式较闭式悬锭锭翼的粗纱断头数增加近五倍。我们曾将FA401型粗纱机的开式锭翼改变为闭式锭翼,锭速960r/min时,同品种、同台机,由于断头减少而致粗纱产量增加15—20%。

2.闭式锭翼高速性能好:锭翼高速是粗纱提高产量的主要途径之一。锭翼高速回转时,锭翼臂在离心力作用下向外张开,在粗纱机锭距确定的前提下,张开量是制约该机速度提高的主要因素。闭式悬锭锭翼目前最高转速能达1800r/min,实用转速达1600r/min,而开式悬锭锭翼最高转速为1200r/min,实用转速仅1000r/min,因此现代高速粗纱机几乎全部采用闭式悬锭锭翼。

3.闭式锭翼空气动力特性好,运转时功耗小。

4.闭式锭翼以不锈钢管壁为粗纱通道,摩擦系数小(Ra<0.4μm),耐磨、使用可靠寿命长。开式锭翼一般以锭翼的铝质基体加涂料作为粗纱通道,涂料磨损或脱落就会发生挂花,产生纱疵。

5.闭式锭翼的生头,清洗保养工作可以用机械化方法进行,效果好,效率高。开式锭翼则比较困难。纺纱运转中挡车工的劳动强度大。

6.闭式锭翼使用与维护不当易产生挂花和纱疵:闭式锭翼粗纱通道为一曲折的封闭形管道,管壁的缺陷(不锈管的固有缺陷及棉蜡、油剂的污染)难以发现,易造成挂花(俗称“棉老鼠”),挂花后纺纱段粗纱松弛,严重的会造成断头。闭式锭翼高速回转时下管口与空气的相对速度达到10m/sec左右,上管口形成负压,空气中的短绒、尘杂被吸入管内,在离心力的作用下甩向管壁的外侧,而粗纱则在卷绕张力作用下由内侧通过。若管壁光滑度不够,则不断吸入的短绒、尘杂在出口处积聚,停车后再次开车时积聚的短绒便落下随粗纱绕上纱管,产生纱疵,对细纱质量威胁很大。这种因上管口负压吸入短绒,尘杂而产生的纱疵,在开式锭翼上不存在。

三、等高锭翼与等导纱角锭翼

棉纺粗纱机粗纱管前后配置,相应的锭翼亦为前后排配置。由于自前罗拉输出的纱条纵向位于一条直线上,被引向前后排锭翼人口时,若为等高锭翼便形成前排导纱角小,后排导纱角大,在捻度作用下前罗拉钳口处形成的无捻三角区后排粗纱较前排粗纱大。无捻三角区易发生意外伸长。为了使前后排粗纱伸长差异减小,便把后排锭翼的上部抬高,形成前排低,后排高,使其导纱角一致的等导纱角锭翼。在使用三罗拉牵伸机构的粗纱机上,等导纱角锭翼使用效果较显著。因为三罗拉牵伸机构的主牵伸区不允许用口子较小的集棉器,否则粗纱条干恶化。此时,输出的粗纱须条较宽(一般达8~1Omm)。前罗拉钳口处的无捻三角区长度较长,前后排差异大、造成前后排粗纱伸长差异增加。但是现代新型棉纺粗纱机大多采用四罗拉牵伸机构,在三罗拉牵伸主牵伸区的前方增加了一个仅有张力牵伸的集束区,集束区内采用了口子较小的集棉器,不会影响粗纱条干的恶化。此时,输出的粗纱须条已较窄至3-5mm,等高锭翼使用高效假捻器后使无捻三角区缩短到10mm以内。前

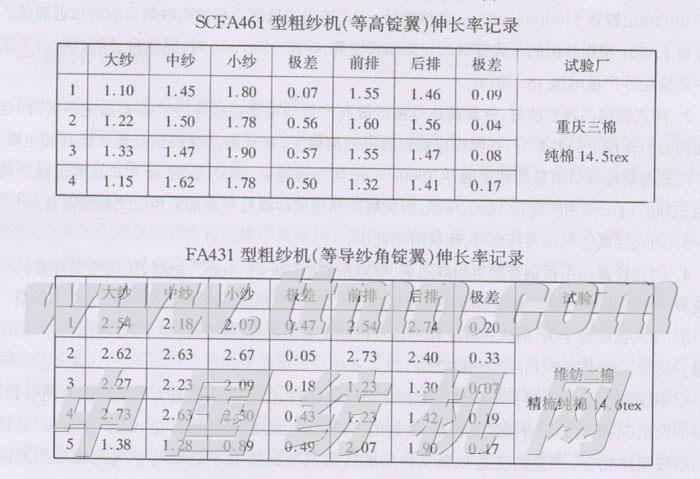

后排差异也大大减小,因此采用等导纱锭翼的效果就不明显。以下两表取自二家粗纱机制造厂的样机鉴定报告,二机均为四罗拉牵伸机构,但一家为等高锭翼,一家为等导纱角锭翼,试验数据表明,两者的效果相近(不同工厂伸长率试验手法有异,仅供参考)

但是:等导纱角锭翼因前后排锭翼不同而增加了锭翼备件的品种;后排锭杆抬高使下清洁器取出困难;锭翼齿轮做保养工作时,上龙筋盖板必须取下,增加了麻烦。曾有个别厂将等导纱角锭翼改回等高锭翼的例子。从纺织工艺的角度分析,采用等导纱角锭翼的后排锭翼假捻器至前罗拉钳口间粗纱长度过短,弹性减少,对卷绕张力的敏感性增加,对卷绕张力的调整要求提高,当调整不当或假捻效果欠佳时,反而不利于条干的改善和伸长率差异的减小。

也有纺织厂发现:使用等高锭翼纺某品种粗纱时,后排粗纱强力低于前排,在细纱机上退绕时易断头。改用等导纱角锭翼即后排锭翼抬高使后粗纱退绕断头有所减少。众所周知,在一台粗纱机上锭速不存在差异,粗纱的捻度前后排粗纱是一致的,出现上述现象有待更多纺纱实践证实和探讨。

四、锭翼压掌型式

关于压掌压纱力的讨论:压掌是锭翼的重要组成部分,粗纱离开锭翼导纱臂后,即在压掌臂上绕1.5圈或2.5圈进入压掌导纱孔,随着锭翼与粗纱管间的相对运动,粗纱被有条不紊整齐地卷绕到纱管上。压掌的压纱力影响粗纱的卷绕密度,也是提高粗纱卷装容量的途径之一,一般书本上讨论的压纱力往往是指锭翼在高速回转时,压掌绕其自身回转支点转动,其离心惯性力使压掌叶压向纱管的力称为压纱力。我们曾做过试验使锭翼回转时压掌叶不向心,即压掌自身压纱力为“0”的情况下,粗纱仍能进行正常的卷绕;我们又做了增加压掌自身压纱力的试验,发现其对卷绕密度几乎没有什么影响,但当我们在允许的伸长率范围内增加卷绕张力,卷绕密度增加十分明显,因此,我们认为对压掌压纱力的描述,应认为其为二种力的合力:

1.由卷绕张力牵引压掌叶向纱管表面的压力。

2.由压掌在离心惯性力作用下,绕其自身回转支点旋转,压掌对纱管表面的压力。

实践表明,由卷绕张力而形成的压纱力远大于压掌自身的压纱力。但是为了防止粗纱机在空运转时,相邻的压掌相互干涉,压掌的设计,仍应保证在较低转速下(如400r/min)能自动向心。

压掌按粗纱离开锭翼导纱臂后进入压掌臂的形式可以分为有导纱钩(孔),无导纱钩二种。前者如FA458A,FA415A,FA42l等,后者如丰田FL100,青泽660等使用的压掌。有导纱钩(孔)者在开式锭翼上是必须的,但在闭式锭翼上使用有导纱钩(孔)的压掌有时会阻碍出纱口处积花自动排出,易产生纱疵。

压掌按其材质来分有铝质及钢质二种:铝质压掌一般为铸件,耐磨性差,受外力作用易断裂,但对锭翼体有一定的保护作用。铝质压掌一