二、给棉刺辊部分的分梳作用

(一)分梳过程 给棉刺辊部分的分梳可分为两部分,一是握持分梳,二是自由分梳。

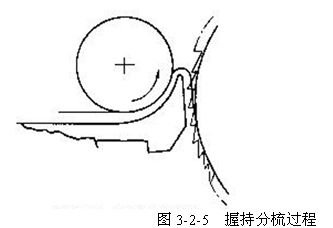

⒈握持分梳 握持分梳时,棉层被有效握持,经给棉钳口缓慢地喂进刺辊锯齿的作用弧内,如图3-2-5所示。高速回转的刺辊以其锯齿自上而下地打击、穿刺和分割棉层。由于棉层的恒速喂入,纤维或棉束受到的握持力逐渐减弱,在刺辊锯齿的抓取和摩擦作用下逐渐被锯齿带走,被带走的纤维或纤维束的尾端在相邻纤维束的摩擦力控制下滑移,受到分离与伸直。因为棉层在给棉罗拉与给棉板间受到较大圆弧面的控制,同时刺辊有较大的齿密,对棉层的作用齿数较多,加上刺辊与给棉罗拉的速度差异可达千倍左右,所以棉层中70%~80%的棉束被刺辊分解成单纤维状态。

⒉自由分梳 自由分梳作用发生在刺辊与分梳板之间,当刺辊带着纤维经过分梳板时,纤维尾端从锯齿间滑过,使位于刺辊纤维层表面,在握持分梳时受到较弱梳理作用的纤维束、小棉块得到分梳,从而减少了进入锡林盖板工作区的纤维束和棉束长度,提高了纤维的分离程度,为锡林盖板工作区的细致分梳创造了有利条件,所以该分梳也被称为预分梳。

(二)影响分梳效果的因素 分梳效果的好坏以棉层中棉束的重量百分率来表示,棉束重量百分率愈小,则说明纤维的分离程度、单纤化程度愈高,分梳效果好,影响分梳效果的因素除喂入品的结构状态外,主要有以下几个方面:

⒈给棉握持方面

(1)给棉罗拉表面形式 不同的给棉罗拉表面形式,决定不同的握持状态当直线沟槽罗拉握持时,齿峰与齿谷交替通过给棉板鼻端,会导致棉层纵向相邻片段握持力及握持位置的变化,造成棉须纵向分梳作用的差异,同时导致棉条短片段周期性不匀恶化。采用螺旋沟槽时因紧握点连续而有所改善。采用菱形凸起表面时,因其左右螺旋沟槽的导程不等。握持点具有一定的连续性,故落棉中长纤维较少,棉条不匀有所降低。采用表面包有锯条的给棉罗拉,加用隔条限制齿顶伸出长度,由齿顶构成的握持点多且分散均匀,使棉层在横向受压缩的同时,纵向部分纤维受到压缩和拉伸,形成弹性握持,有利于刺辊梳理时纤维的伸直和损伤减少。故罗拉加压量可适当减轻。

(2)给棉钳口加压量 当机型一定时,给棉钳口加压量应随刺辊转速、喂入棉层定量、纤维品种的变化而调整,当转速高、定量大、纤维与罗拉的摩擦系数小时,应增加加压量。

(3)给棉方式 给棉罗拉与给棉板相对位置的变化,构成了不同的握持喂给方式。

顺向喂给,即棉层喂给方向与刺辊分梳方向相同。若配以锯齿罗拉弹性握持,则刺辊分梳时锯齿握持的较长纤维尾端可从握持钳口中顺利抽出以避免损伤。

逆向喂给,即棉层喂给方向与刺辊分梳方向相反,刺辊分梳时,锯齿所带纤维尾端受到的阻力大,纤维易被拉断。

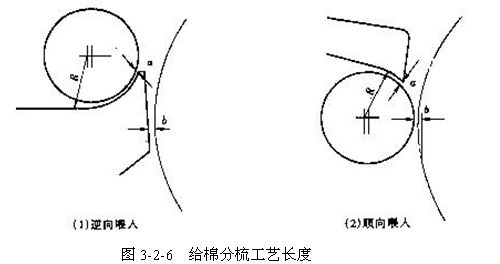

(4)给棉分梳工艺长度 给棉分梳工艺长度指给棉罗拉与给棉板握持点a到给棉罗拉(或给棉板)与刺辊最小隔距点b间的距离,如图3-2-6所示。

分梳工艺长度决定了刺辊刺入棉层的高低位置,分梳工艺长度短,始梳点位置升高,纤维被握持分梳的长度增加,刺辊的分梳作用增强,但纤维损伤逐步加剧。若分梳工艺长度过长,始梳点过低,则纤维被握持分梳的长度过小,棉束重量百分率增加。

刺辊分梳时,纤维会被锯齿侧面的棱角或前棱打断,或因排列紊乱,相互扭结而被拉断,受梳理的时间愈长,纤维损伤的几率愈大,所以分梳工艺长度的选择应兼顾分梳效果与纤维受损伤这两个方面。生产实践证明,当分梳工艺长度约等于纤维的主体长度时,分梳效果好,纤维损伤了不显著。所以在加工不同长度的纤维时,给棉分梳工艺长度应与纤维的主体长度相适应。在纤维长度改变时,调整给棉板的高低位置,即可改变分梳工艺长度。

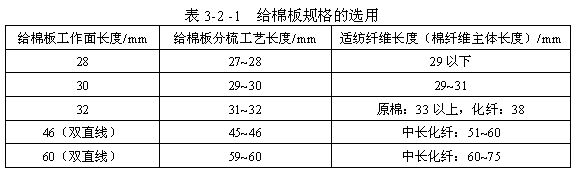

为了在纤维长度改变时,可在一定范围内调整分梳工艺长度,提高给棉板的工艺适应性。在逆向喂给的梳棉机上,为了与加工的纤维长度相适应,给棉板有五种规格、三种类型(直线面、双直线面和圆弧面)可供选择。见表3-2-1。

1. 刺辊分梳方面

(1)刺辊的转速 刺辊转速较低时,在一定范围内增加刺辊转速,握持分梳作用增强,残留的棉束重量百分率降低,并且随着刺辊转速增快,降低棉束重量百分率的幅度趋小。但刺辊转速太高,不仅不能明显地提高分梳效果,而且会增加纤维的损伤。增加刺辊转速时,还应考虑锡林与刺辊间的速比。如刺辊速度增加,锡林速度不变或未能按比例增加时,会影响锡林顺利剥取刺辊表面纤维的作用。

(2)刺辊形式及针齿规格 刺辊有梳针和锯齿两种类型,梳针型刺辊在除杂和避免纤维损伤方面优于锯齿型刺辊;梳针对纤维的作用比较缓和,且开松能力较强,有利于纤维与杂质的分离,并在梳理中不易打碎杂质;梳针在使用时的磨损小,不易变形,使用寿命长。但加工难度较大,维修不方便,所以国内梳棉机均采用锯齿型刺辊。

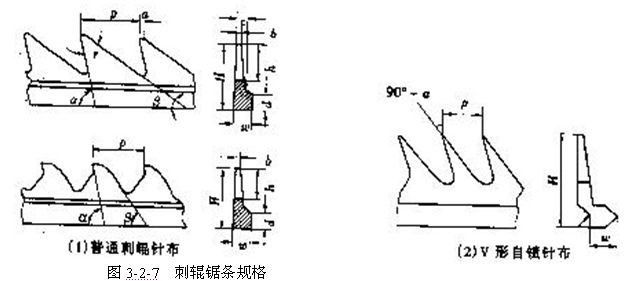

刺辊的锯齿规格如图3-2-7所示,在锯齿规格中,锯齿工作角α、齿基厚 w、纵向齿距p和齿尖厚度b对分梳作用的影响较大。

锯齿工作角α的大小,直接影响锯齿对棉层的穿刺能力和刺辊的除杂作用,当α小时,有利于锯齿刺入棉须分梳,但对杂质的抛落不利,过小时还会造成刺辊返花,棉结增多。因此,锯齿工作角的大小应兼顾分梳与除杂两个方面。

锯齿密度包括纵向密度和横向密度,横向密度与齿基厚w有关,纵向密度与齿距p有关,齿距小,则密度大。锯齿密度大时,每根纤维受到的作用次数增多,但纤维损伤的可能性增加,所以当密度大时可适当降低刺辊速度来减少对纤维的损伤。密度增加,对纤维的握持力增强,对落杂及纤维转移不利,所以齿密应与工作角相配合,即大工作角与大齿密配合,小齿密与小工作角相配合以兼顾分梳,落棉与转移。

锯齿的齿尖厚度分厚型(0.4 mm)、中薄型(0.2~0.3mm)、薄型(0.2mm以下)三种。薄齿穿刺能力强、分梳效果好,纤维损伤少、刺辊落棉率低、落棉含杂率高,但薄齿强度低,易轧伤、倒齿。

锯齿总高H 和齿高h 小,强度高,纤维向锡林转移好,但h 又应与棉层厚度相适应,一般在2.7~4.0mm之间。锯齿总高H 则应根据基部高度d (1.5~1.6mm)和齿高h 而定,一般在5.60~5.85mm 之间。

随着梳棉机产量的不断提高,刺辊锯齿有向薄齿、高密的发展趋势,以便在不过多提高刺辊转速的情况下提高穿刺能力,保证分梳质量。

(3)刺辊与给棉罗拉(或给棉板)隔距 刺辊与给棉板或给棉罗拉间的隔距偏大时,棉须底层不受锯齿直接分梳的纤维增多,棉须各层纤维的平均分梳长度比较短,因而分梳效果差。在机械状态良好的条件下,此隔距以偏小掌握为宜,一般采用0.18~0.30mm。在喂入棉层偏厚、加工纤维的强力偏低等情况下为了减少短绒,可适当放宽此隔距。

三、刺辊部分的除杂作用

刺辊车肚是梳棉机主要除杂区,可去除棉卷杂质的50%~60%,经过刺辊良好的分梳作用,包裹在纤维间的杂质被分离出来,或与纤维间的联系力松懈,在刺辊高速回转的离心力作用下,依靠气流控制和机械控制相结合的方法,使杂质充分落下,纤维尽可能地少落并得到回收。

(一)气流附面层原理与落杂区划分

⒈气流附面层 当物体高速运动时,运动物体的表面因摩擦而带动一层空气流动,由于空气分子的粘滞与摩擦,里层空气带动外层空气,这样层层带动,就在运动物体的表面形成气流层,称为附面层。附面层有以下特点:

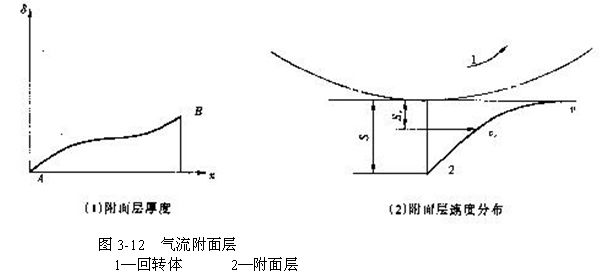

(1)附面层的厚度 在一定范围内,附面层厚度δ与附面层形成点A的距离成正比,离形成点越远,附面层厚度愈厚,如图3-2-8所示。与形成点的距离达到一定值后,附面层厚度达到正常,即这一厚度为一常数。

(2)附面层速度分布 附面层内,受空气粘滞阻力的影响,距运动物体表面距离不同的各点上的气流速度不同,距运动体愈近,速度愈大,并接近于运动物体表面速度,距运动体表面愈远,其速度愈小,在速度小至运动物体速度1%的地方,就是附面层的边界。附面层中各层气流速度形成一种分布,如图3-2-8(2)所示。

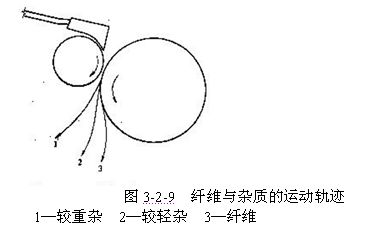

(3)回转体附面层中不同性质物体的运动规律 如果在回转体的附面层中悬浮有两种不同比重的物体。当物体随气流做回转运动时,受气流速度及离心力的影响,物体有向附面层外层移动的趋势,质量大,体积小的物体因离心力大而在附面层中悬浮的时间短,质量轻,体积大的物体则在附面层中悬浮的时间长,从而促使附面层内不同质量重物与轻物分道而行,附面层外重物多于轻物,内层轻物多于重物。

刺辊对棉层进行分梳时,纤维和杂质被锯齿带走并随其作回转运动,脱离锯齿的纤维与杂质便悬浮于刺辊的附面层中,杂质因体积小,重量大而多处于附面层的外层,纤维因其体积大、重量轻而多浮面层的内层,并沿着各自的运动轨迹离开附面层下落,如图3-2-9所示。利用纤维与杂质在附面层中的分类现象,对附面层进行不同的切割,即可达到去杂保纤,调节落棉的目的。在附面层中,纤维与杂质的运动了是互为影响的,有些纤维与杂质粘连较紧而随杂质一起落下成为落棉,也有一些与纤维粘滞力较强的细小杂质随纤维继续在附面层中前进。

1—较重杂 2—较轻杂 3—纤维

⒉刺辊部分的除杂

(1)落杂区的划分 梳棉机机型不同,则刺辊车肚附件各异,落杂区的划分也各不相同,一般为2~3个落杂区,即给棉板至第一附件间的空挡为第一落杂区。第一附件至第二附件间的空档为第二落杂区,第二附件至第三附件间的空档为第三落杂区。也有以表面有尘棒和网眼的第二附件为第三落杂区的特例(A186c型)。

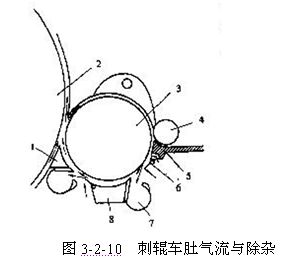

(2)刺辊车肚的气流与除杂 在刺辊3与给棉板5(给棉罗拉4)隔距点处,因隔距小而又有棉须,故可看作刺辊附面层的形成点,在第一落杂区内,附面层形成并逐渐增厚,要求自给棉板下补入气流,补入气流对刺辊上纤维有一定的托持作用,增厚的附面层在除尘刀7处受阻被分割,大部分气流被除尘刀阻挡而沿刀背向下流动,其中的杂质、短纤维随之落入车肚或被吸风口7吸走。进入刺辊与除尘刀隔距的气流通过分梳板8的导棉板6后又开始增厚,并要求从导棉板下补入气流。增厚的附面层又被小漏底除尘刀所切割,尘杂随被切割的气流落下并吸走。通过小漏底1的气流与锡林2带动的气流汇合,一部分进入锡林后罩板,一部分进入刺辊罩盖内被吸尘罩吸走。若吸尘不畅,则会使刺棍罩盖内静压增高而迫使气流从给棉板(给棉罗拉)与刺辊隔距点处喷下,使部分纤维脱离锯齿进入落棉。刺辊车肚气流与除杂如图3-2-10所示。

(二)影响刺辊除杂的因素 实际生产过程中,当配棉成分发生较大变化或对成纱质量有不同要求时,应及时调整刺辊落棉;若各机台机械状态或落棉率存在较大差异,亦需对刺辊落棉作必要调整,以便做到稳定生产、保证质量和节约用棉。

影响后车肚落棉的因素很多,可归纳为两大类:一类是与分梳强度有关的因素,如刺辊转速、给棉板(或给棉罗拉)与刺辊间隔距、棉卷定量及梳棉机的产量等;另一类是与刺辊周围气流组织有关的因素,如除尘刀、小漏底、分梳板与刺辊的隔距、除尘刀的厚度、导棉板的弦长等。现就主要因素来讨论如下:

⒈刺辊速度 提高刺辊速度,有利于分解棉束,暴露杂质。刺辊速度增加后,锯齿上纤维、杂质的离心力及空气阻力均相应增加,对长纤维来说,离心力增加较小而空气阻力增加较多,杂质则相反,随着刺辊速度的提高,除杂作用增强。但刺辊速度必须保持与锡林有一定的速比关系。在刺辊速度改变的同时,分梳板、除尘刀和小漏底的工艺必须做相应的调整。在其它条件不变时,增大锯齿工作角α,也有利于对短绒及杂质的排除。

⒉刺辊直径 增大刺辊直径,有利于除杂区分梳除杂附件的安排,使吸尘点增多。如马佐利C501型梳棉机将刺辊直径增大至350mm,刺辊下可安置三组带除尘刀的吸风装置和两把偏转刀(可调节落杂区及落棉量)、两块分梳板,使刺辊部分可完成梳棉机90%的除杂工作。

⒊落杂区分配 当喂入棉卷含杂量和含杂内容改变时,可通过调整除尘刀、导棉板位置或除尘刀、导棉板规格来调整前后落杂区的长度分配。

加大第一落杂区长度可以保证杂质抛出的必要时间,使该区内附面层的厚度增加,附面层中悬浮的杂质总量较多,有利于除尘刀分割较厚的附面层气流以排除较多的杂质。所以,当棉卷含杂量较高时,应适当放大第一落杂区长度。同理,放大第二落杂区长度,同样有利于排除杂质,但落下杂质总量较第一落杂区少。若梳棉机有第三落杂区时,一般落杂区长度不做改变。

⒋除尘刀、小漏底入口与刺辊间的隔距 除尘刀、小漏底入口与刺辊的隔距缩小,切割的附面层厚度加厚,有利于除杂,但由于在附面层内层所含的纤维量较多而杂质较少,因此隔距在一定范围内再缩小,将使落棉中可纺纤维含量增加,而杂质落下量不显著。除尘刀、小漏底入口与刺辊间的隔距一般在0.3~0.5mm范围内选择,除尘刀处偏小掌握,小漏底处偏大掌握。

四、 给棉刺辊部分新技术

提高分梳效果,减轻各梳理区的表面负荷,使梳棉机高产优质方面取得突破性发展的主要措施之一。但过多提高分梳部件的速度,会造成机器振动,能耗增加,对纤维的损伤增加,因此,在高产梳棉机上扩大分梳面,装加分梳附件即成为提高分梳效果的关键所在。近年来,人们在分梳附件的配置上进行着不断地探索和努力,现简述如下:

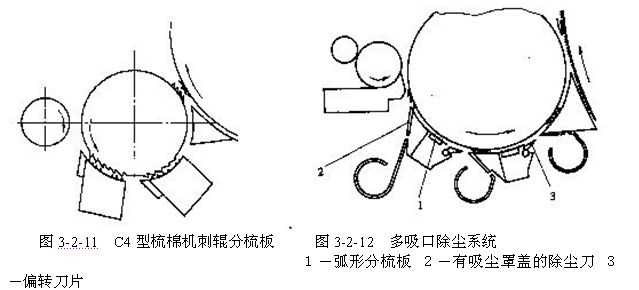

(一)双分梳板 双分梳板如图3-2-11所示。

当开清棉联合机采用新型单机组合时,所提供的棉卷(或散棉)中纤维的分离度较好且含杂少,采用双块分梳板梳棉机与之配套,可增加纤维被自由分梳的时间和区域,有利于提高梳棉机的产质量。在开清棉使用传统的单机组合配套时,因双块分梳板分梳面增大造成的落杂区长度减少,使棉卷中的杂质不能被充分去除。所以梳棉机应与开清棉联合机相匹配,才能发挥其应有的作用。

(二)多吸口除尘系统 如图3¬-2-12所示。在刺辊下装加预分梳装置的同时,在每一个附件前装加落棉吸除吸口,使每一个落杂区中由除尘刀切割的气流层被顺利导入除尘系统。加设多吸口除尘系统,大大增加了刺辊部分的除杂效果,可使90%的杂质从这里排出,为减少锡林、盖板针布磨损、增加使用寿命,稳定梳理质量创造了条件。

(三)多刺辊梳理机构 为了增加刺辊部分的分梳效果,除增设分梳板外,一些梳棉机上采用了多刺辊梳理机构,如图3-2-13所示。它包括三只分梳除杂刺辊,每个刺辊都配有一块分梳板和一只带吸风管的除尘刀组合件,这三只刺辊包覆有三种不同规格的针布,齿密依次增加。三只刺辊的直径较小,各刺辊表面线速度依次增大,并与锡林速度相匹配,第一刺辊由于承担着握持分梳的任务,所以速度可低些以减少纤维的损伤,其后的刺辊速度逐次增大,有利于杂质在纤维充分分离的状态下排除。三辊针齿和速度的配置为剥取作用。

三个刺辊与配置的分梳板及吸风除尘刀相结合,更有利于大杂早落少碎及小杂质、微尘、短纤维的分步排除,使分梳除杂效率大为提高,西德的DK3、DK803、DK903 及我国的FA225型梳棉机均采用了这种刺辊梳理机构,不同之处是西德梳棉机上采用短梳针刺辊作为第一刺辊,其分梳作用更为缓和,损伤纤维较锯齿型少。此外,增大刺辊直径以增加预分梳区域,增加附加分梳元件数量,也是一项提高分梳除杂效果的有效措施。

|