| 熟条的质量控制:

熟条质量的好坏直接影响最后细纱的条干和重量偏差,并最终影响到布面质量。所以,控制熟条质量是实现优质的重要环节。工厂对熟条质量的控制主要有条干定量控制、条干均匀度控制及重量不匀率控制。

一. 一.熟条的定量控制

(一)目的和要求 熟条的定量控制即将纺出熟条的平均干燥重量(g/5m)与设计的标准干燥重量间的差异控制在一定的范围内。全机台纺出的同一品种的平均干重与标准干重间的差异,称为全机台的平均重量差异;一台并条机纺出棉条的平均干重与标准干重之间的差异称为单机台的平均重量差异。前者影响细纱的重量偏差,后者影响细纱的重量不匀率。一般单机台平均干重差异不得超过+1%,全机台平均干重差异不得超过+0.5%。生产实践证明,当单机台的干重差异控制在+1%以内时,既可降低熟条的重量不匀率,又可使全机台的平均干重差异降低到+0.5%左右,从而保证细纱的重量不匀率和重量偏差均在标准范围内。所以对熟条的定量控制主要是对单机台的平均重量差异进行控制。

(二)纺出定量的调整方法 为了及时控制棉条的纺出干燥重量,生产厂每班对每个品种的熟条测试2~3次,方法是每隔一定的时间在全部眼中各取一试样,试样总数根据具体品种所用台眼数的不同,一般为20~30段,分别称取每段重量(湿重),并随机抽取50克试验棉条测定棉条回潮率,根据测得的数据计算出各单机台平均干重,并与设计标准干重进行比较,计算出单机台重量差异,看其是否在允许的控制范围之内。若超过了允许的控制范围则进行调整,调整的方法是调冠牙或轻重牙,改变牵伸倍数,使纺出熟条定量控制在允许范围之内。FA311型并条机轻重牙的齿数范围为31~41;冠牙齿数范围为98~101。由于轻重牙齿数较少,它每增减一齿,纺出重量变化较大,冠牙齿数较多,每增减一齿,引起的重量变化较小。在实际生产中可根据情况进行调整,调整方法有:仅调冠牙(波动值较小,略超过±1%,接近冠牙一齿所控制的重量);仅调换轻重牙(波动值较大,略超过±4%,接近于轻重牙一齿所控制的重量);同时调换冠牙和轻重牙各一齿(如变动冠牙一齿所调整的量太小,而变动轻重牙一齿调整的重量又太大时)。

例如:熟条设计干重为20g/5m,某台并条机纺出干重为20.25g/5m,机上轻重牙为40齿,冠牙为100齿,问是否需要调牙,如何调牙?

首先,求出纺出干重差异值的控制范围是20g×(±1%)=±0.2g。而纺出实际干重差异为20.25-20.0=0.25g,已超出允许范围,若使轻重牙减一齿,纺出干重变化量为-20.25/40=-0.506g,变化太大;若使冠牙增一齿,纺出干重变化量为-20.25/100=-0.2025g,调整后纺出干重是20.25-0.2025=20.048g,纺出实际干重差异为20.048-20=0.048g,在允许的范围之内,所以应将冠牙齿数增一齿为101齿即可。

各机台分别控制棉条的重量差异,对减少全机台棉条的重量偏差,降低棉条的重量不匀率效果明显,但由于各机台的轻重牙和冠牙齿数不同,应加强管理,认真核对,以防出现差错。

(三)棉条定量的掌握 在实际生产中,对每个品种每批纱(一昼夜的生产量作为一批)都要控制重量偏差。这不仅是因为重量偏差是棉纱质量的一项指标,而且还涉及每件纱的用棉量。重量偏差为正值时,表明生产的棉纱比要求粗,用棉量增多;反之,重量偏差为负值时,每件纱的用棉量虽然较少,但所纺棉纱比要求细,对用户不利。国家标准规定了中、细特纱的重量偏差范围是±2.5%,月度累计偏差为±0.5%以内。因此,纺出棉条干重的掌握既要考虑当时纺出细纱重量偏差的情况,又要考虑细纱累计重量偏差情况。如果纺出细纱重量偏差为正值,则棉条的干重应向偏轻掌握;反之,则应偏重掌握。细纱累计偏差为正值时,需要纺些轻纱,并条机的棉条纺出重量应偏轻掌握。

当原料或温湿度有变化时,常常引起粗纱机和细纱机牵伸效率的变化,导致细纱纺出干重的波动。如混合棉成分中纤维长度变长,细度变细或纤维整齐度较好及潮湿季节棉条的回潮率较大时,都会引起牵伸力增大,牵伸效率降低,导致细纱纺出重量偏差。这时,熟条干重宜偏轻掌握,反之宜偏重掌握。

棉条定量控制是保证棉纱质量的重要措施,但如熟条纺出干重波动大,齿轮变换频繁,细纱质量仍有不利影响。因此熟条的干重差异最好稳定在允许范围之内,变换齿轮以少调整为宜。为此,必须控制好棉卷的定量和重量不匀率,统一梳棉机的落棉率,在并条机上执行好轻重条搭配和巡回换筒等工作,以减少熟条纺出干重的波动,提高细纱质量。

二.条干均匀度的控制

条干均匀度是表示棉条粗细均匀程度的指标。棉条的条干均匀度不仅对粗纱条干均匀度、细纱条干均匀度、细纱断头等都有直接影响,而且还影响到布面质量,因此它是并条机质量控制的重要项目之一。

条干不匀率是指纱条粗细不匀的程度,不匀率越小,纱条越均匀。习惯上常用条干不匀率大小来定量地表示纱条的不匀程度。纱条的不匀分为规律性条干不匀和不规律性条干不匀。

(一)条干不匀的控制

1.规律性条干不匀产生的原因及萨氏条干分析 规律性条干不匀是由于牵伸部分的某个回转部件有缺陷而形成的周期性粗节、细节,如罗拉、皮辊的偏心,齿轮磨损或缺齿等,这些缺损回转件每转一周就产生一个粗节和一个细节,这种不匀叫机械波,机械波的波长,反映在棉条上的长度因造成不匀的机件不同而不同。

(1) (1) 罗拉、皮辊造成的规律性不匀:由罗拉、皮辊造成不匀的波长等于某机件的圆周长度,再经前方各牵伸区牵伸后逐次放大,所以棉条不匀的实际波长λ可用下式计算:

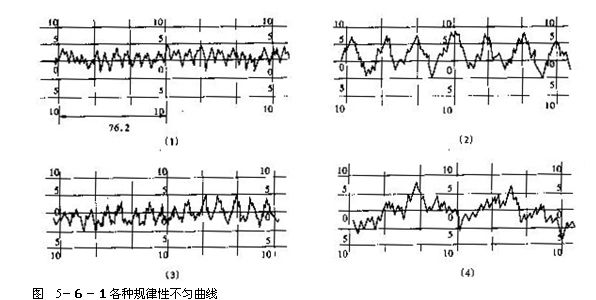

λ=造成不匀的牵伸机件的圆周长度×前方各牵伸区的牵伸倍数

例如,A272C型并条机的前罗拉直径为28mm,前罗拉至集束罗拉间的张力牵伸倍数为1.014倍,集束罗拉至压辊间的张力牵伸倍数为1.013倍,由前罗拉轴承磨灭引起罗拉握持点前后摆动所造成的条干不匀如图5-6-1所示,则前罗拉造成的规律性不匀的实际波长为:

λ=28×π×1.014×1.013=90.36mm。

在Y311型条干均匀度仪上,棉条与记录纸的速度是12 :1,即棉条每走12mm,记录纸相应走1mm,所以记录纸上不匀曲线的波长等于棉条上不匀的波长乘以1/12。因此前罗拉造成的不匀在记录纸上的波长相当于90.36×1/12=7.53mm。而记录纸一大格中出现约10个规律性不匀的曲线时,就说明问题发生在前罗拉上,如图5-6-1(1)所示。

同理可以分析出记录纸大格中的曲线上如果出现了7个规律性的高峰,问题发生在集束罗拉或前皮辊上,如图5-6-1中(2)所示;如果出现2.5~3个规律高峰,问题发生在第二罗拉上,如图5-6-1(3)所示;如果出现1.5个规律性的高峰,问题发生在第三罗拉上;如果出现一个规律性高峰,问题就发生在后罗拉或发生在中、后皮辊上,如图5-6-1中(4)所示。其它部位造成的规律性不匀,都可以依次类推。

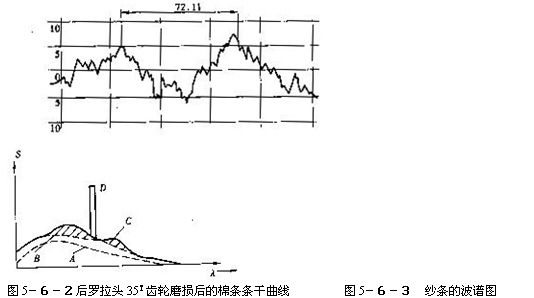

(2) 牵伸齿轮造成的规律性条干不匀:由于牵伸传动齿轮本身有毛病(如齿轮缺齿、磨损、齿轮啮合不良、键销松动等)造成的规律性条干不匀,其波长可用下式计算:

λ=该齿轮至它所传动罗拉的传动比×该罗拉所造成的规律性条干不匀的实际波长

例如:A272型并条机后罗拉头的35T齿轮磨损造成的规律性条干不匀的曲线如图5-6-2所示。设给棉罗拉到压辊间的牵伸倍数为8.071,则按传动图可算出不匀的波长。

λ=35/41×π×40×8.071=0.8537×1013.7=865.38mm

折算条干曲线纸上的波长=865.38/12=72.11mm

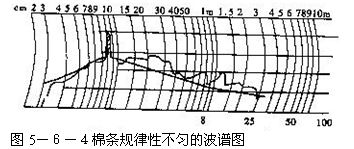

2.棉条条干不匀的波谱分析 波谱图又称条干周期性变异图,横坐标表示波长(用波长的对数表示),纵坐标表示周期变异振幅。图5-6-3所示为纱条不匀的波谱图,它由四种不匀成分组成。其中A为理想纱条的理论波谱图,根据纤维的主体及长度分布,理想波谱图的最高峰值出现在纤维平均长度为2.7~2.8倍处;B为由于纤维、机械、工艺等不理想所形成的正常波谱图;C为由于牵伸工艺不良造成牵伸波的图形;D为由于机械不良形成的规律性不匀图形。用波谱图分析棉条不匀率,简捷方便。将波谱图的实际波形与理想波谱图或正常波谱图相比较,就能分析出产生不匀的种类,然后按照工艺参数推断出不匀产生的主要原因及机件部位。

对于牵伸罗拉或传动齿轮不正常所形成的周期性不匀,可根据波谱图上出现的凸条(俗称烟囱)所对应的波长和输出速度,来推算产生这种周期性不匀的机件的位置。通常有两种方法,一是波长计算,二是测速法。

(1) 波长计算法:与萨氏条干曲线波长的计算方法相同。

A272型并条机输出棉条的波谱图如图5-6-4所示。若在波长9.02cm处出现一特大烟囱可得:

d=λ/πE

已知λ=9.02cm=90.2mm,E=1.013×1.014=1.026倍,则

d=90.2/3.14×1.026=27.98=28mm

由此可以确定这一周期性不匀发生在前罗拉(28mm)处,可能是前罗拉偏心、齿轮磨损、罗拉弯曲、传动齿轮缺陷、齿轮啮合太紧等原因造成的。

(2)测速法:测速法是判断周期性不匀产生原因的最简捷的方法。利用测速仪测出机台输出线速度v后,棉条周期性不匀的波长λ即可直接在波谱图上读出,若有弊病机件的转速为n ,则可按下式求出产生周期性不匀的机件的转速n。

n=v/λ

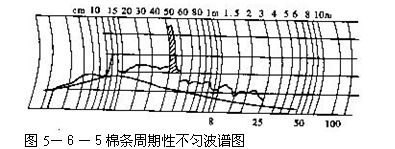

例如,图5-6-5所示为A272C型并条机的波谱图,在波长为63cm处出现一烟囱,同时测得压辊输出速度为250mm/min,则有弊病机件的转速为:

n=v/λ=250×100/63=396 r/min

该转速等于中罗拉的转速,因此可以确定这一周期性不匀是由于中罗拉弯曲所造成的。这个方法同样适于判断传动齿轮的缺陷。

在两眼并条机上,如果两眼纺出的棉条不匀规律性相同,则故障应从传动部分去找,可能是罗拉头齿轮键松动、偏心、缺齿或罗拉头轴颈磨损、轴承损坏等原因造成。如果仅一眼有规律性波形,则可能是该眼的罗拉沟槽部分弯曲、偏心或沟槽表面局部有损伤凹陷,以及皮辊偏心、弯曲、表面局部损伤凹陷或皮辊轴承磨损、轴承损坏等原因造成。

当发现有规律性不匀的棉条时,可用上述方法找出原因,并及时排除故障。平时应加强机器的维护保管,按正常周期保全、保养,对不正常的机件及时维修或调换,以预防规律性不匀棉条的出现。

(二)不规律性条干不匀的控制 不规律性条干不匀是由于纱条在牵伸过程中由于浮游纤维不规则运动而引起的粗节、细节,也称牵伸波。引起不规律性条干不匀的主要原因有以下几个方面:

1.工艺设计不合理 如果罗拉隔距过大或过小、皮辊压力偏轻、后区牵伸倍数过大或过小,都可能造成条干不匀。因此,要加强工艺管理,使工艺设计合理化,每次改变工艺设计,应先在少量机台上做实验,当棉条均匀度正常时,再全面推广。

2.罗拉隔距走动 这是由于罗拉滑座螺丝松动或因罗拉缠花严重而造成。罗拉隔距走动,改变了对纤维的握持状态,引起纤维变速点的变化,因而出现不规律性条干不匀,所以要定期检查罗拉隔距,保证其正确性。

3.皮辊直径变化 由于皮辊在使用的过程中出现磨损,直径减小,使摩擦力界变窄,引起纤维变速点的改变而造成条干不匀,因此要加强皮辊的管理,严格规定各档皮辊的标准直径及允许的公差范围。

4.皮辊加压状态失常 如两端压力不一致、弹簧使用日久或加压触头没有压在皮辊套筒的中心,都会引起压力不足,因而不能很好地控制纤维的运动,致使纤维变速不规律,造成条干不匀。

5.罗拉或皮辊缠花 若车间温湿度高、罗拉和皮辊表面有油污、皮辊表面毛糙,都容易造成罗拉或皮辊缠花而产生条干不匀的棉条,因此,要加强温湿度管理,不能用油手摸罗拉或皮辊,并加强对皮辊的保养工作。

此外,喂入棉条重叠、棉条跑出后皮辊两端、棉条通道挂花、皮辊中凹、皮辊回转不灵、上下清洁器作用不良及吸棉风道堵塞或漏风引起飞花附入棉条,也都能产生不规律性条干不匀,因此对规律性条干不匀的原因必须仔细查找。平时应加强整顿机械状态,防止这类条干不匀的产生。

|