细纱工序设备因素对质量影响很大,在细纱工序加强对设备因素的控制,能够减少对后道产品加工质量的影响,从而达到提高质量的目的。

1、细纱工序设备因素产生纱疵的种类及特征

细纱工序中产生的纱疵一般有常发性纱疵和偶发性纱疵两种。常发性纱疵一般是条干CV、千米粗节、千米细节和千米棉结;偶发性纱疵主要是十万米有害纱疵,重点是长粗节和长细节,以及能够清晰定性的纱疵。设备因素造成的纱疵介于两者之间,有常发性的特征,也有偶发性的体现,主要是机械运转过程中引发的纱疵,有常见性也有突发性,不易检测和控制,危害大,影响产量和质量。具体种类有:无胶圈纺纱、条干不匀机械波、粗节、机械变异造成的错支、毛羽纱疵等。

2、细纱常见纱疵的成因及分析

2.1 无下皮圈纺纱纱疵

2.1.1 形态对比

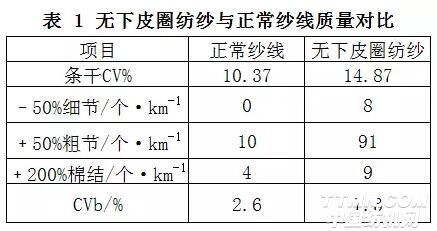

无下皮圈纺纱是生产过程中设备检修与运转管理失控所致,其产生规律性的7~8cm机械波,对布面影响很大,在实际生产中不易发现,具体质量指标见表1(CJ28.5tex品种)。

2.1.2 机理分析

细纱罗拉牵伸运动中,上下皮圈组成弹性钳口,握持纤维有序变速,且集中向前钳口处变速。无下皮圈纺纱时只有上皮圈对纤维控制,丁腈橡胶与钢质罗拉滑溜率增大,并且中下罗拉菱形花纹对纤维的握持能力降低,产生波动,致使纱线在输出时受机械周期运动的影响,产生规律性条千不匀。

2.1.3 成因及预防

无下皮圈纺纱的原因:

(1) 下皮圈销运转不灵活、偏移,使皮圈跑偏或脱落;

(2) 皮圈的内壁结构层与支撑层受到磨损,产生断裂变形致使皮圈受损;(3)温湿度过大,皮圈缠、挂、绕致使皮圈受损断裂,没有及时更换下皮圈。

预防方法:

(1) 加强检修,对皮圈质量定期校验,发现不合格的及时更换;

(2) 加强基础管理,保证运转过程中的温湿度,减少缠、挂、绕现象;

(3) 对操作者加强责任心教育,发现损伤后及时更换。

2.2 上销卡簧断裂引发机械波

2.2.1 纱疵形态

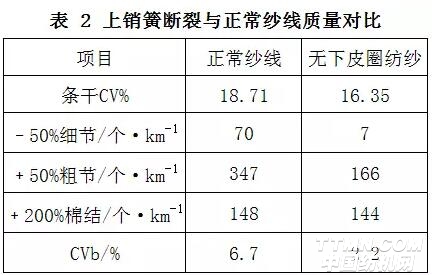

上罗拉在与摇架接触时,摇架装置中控制弹簧对上罗拉起到锁紧作用,保持上罗拉在运行过程中的弹性和稳定。上销簧断裂后,造成牵伸区纤维运动的不稳定,引发严重的条干不匀纱疵,并且管间CVb显著增大。表2为C14.6tex上销簧断裂纱线与正常纱线的质量对比。

[1][2][3]下一页>>