2.2.2 机理分析

细纱摇架是成纱的关键部件之一,也是上罗拉隔距与下罗拉隔距平行作用力的施力点,上罗拉卡簧断裂后,上罗拉位置失去控制,受运动振动的影响。中心距发生不定性的前移或后移,造成运转过程的波动和纤维运动的不稳定,进而影响成纱条干差异。

2.2.3 纱疵的成因及预防

形成原因:

(1) 不正确的拆装方法,拆卸上罗拉时扭撕扯;

(2) 摇架压力过大;

(3) 卡簧变形,装配位置不正,使上罗拉轴与卡簧轴产生强烈的挤压。

预防方法:

(1) 采用正确的拆装方法,用手抵住卡簧弹力点卸压,自然取下上罗拉,而不是用生硬拉扯扭的方法;

(2) 弹簧调节摇架压力时,用标准定位规调节,杜绝凭经验非标准尝试性调节;

(3) 装配时掌握正确的装配方法,防止卡簧挤伤。

2.3 细纱机械6~8cm粗节纱疵

2.3.1 纱疵形态

细纱工序6~8 cm粗节纱疵一般认为是粗纱包接头或细纱接头原因造成的纱疵,但在生产中发现,实际是机械和吹吸风造成的纱疵,其形态为连续4~5个粗节纱疵,最长可达40cm,连续性强并且没有规律,纱疵内有纤维核,外端发毛,捻度小,严重影响络筒生产效率。

2.3.2 机理分析

机械原因:罗拉传动齿轮窜动磨损致使键槽松动,传动过程中产生超前滞后现象,致使罗拉牵伸运动中的纤维集结形成粗节纱疵;吹吸风清洁器原因:吹吸风中部吸嘴直吹加捻区域,造成加捻区域的弱环,气流直吹影响纱体加捻,纤维露出体外形成粗节纱疵。

2.3.3 成因及预防

机械原因:

(1) 机械失修,平揩车标准不高,要求不严。致使键槽磨损;

(2) 轴承损坏,齿轮啮合量过大,造成不正常的磨损;

(3) 吹吸清洁器调节位置不对,调换时不按规定调节。

预防方法:

(1) 加强机械检修,保证齿轮的啮合量符合标准;

(2) 平揩车及时检修键槽和键钉;正确调整安装加捻区域吹吸风位置。

2.4 钢丝圈挂花造成毛羽纱疵

2.4.1 纱疵形态

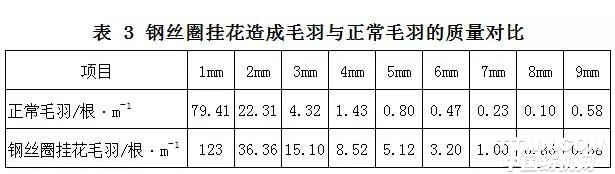

毛羽是影响质量评定的重要纱疵之一,一般在牵伸加捻三角区产生。在实际生产中,钢丝圈挂花造成的毛羽不仅影响质量,检测时也不易发现。具体形态:毛羽集中细密,外观茸毛状,纱管中的卷绕层束缚层分辨不清,检测l~9 mm毛羽指数不同程度增大,正常毛羽指数与钢丝圈挂花毛羽指数对比见表3。

2.4.2 纱疵形成机理分析

钢丝圈速度与前罗拉速度成正比,当钢丝圈挂花或清洁器积花后,钢领、钢丝圈的摩擦力增大,运动形成的气流形态有所变化,造成纤维间的抽拉运动,形成毛羽。同时钢丝圈、钢领的升温增加,花衣束缚钢丝圈不易散热,空气的黏滞性大,影响纤维的聚合;钢丝圈再次挂花后速度不稳定,从纺纱段到卷绕段张力受到影响,增加了边纤维的扩散.容易造成毛羽。

2.4.3 纱疵的成因及预防

形成原因:

(1) 钢丝圈发涩发毛,质量不好;

(2) 钢领表面粗糙,增加了钢丝圈的磨损,形成毛羽;

(3) 钢丝圈与清洁器间隔距过大或不起作用,造成清洁器作用不良,形成毛羽;

(4) 车间内相对湿度过低,飞花过多。容易随钢丝圈运动附入钢丝圈内,形成钢丝圈挂花。

预防方法:

(1) 不同纱线品种采用不同的钢丝圈清洁器隔距。实践证明,14.6 tex以下纱线采用钢丝圈与清洁器隔距为1.45 mm,18.2~22.4 tex为1.6 mm,27.85 tex为1.7mm,可以有效预防钢丝圈挂花造成的毛羽纱疵,同时要求钢丝圈清洁器作用必须良好。无清洁器的钢丝圈清理2 h后又会重新挂花;

(2) 加强运转操作管理,每落纱清理一次挂花;

(3) 控制车间的飞花和相对湿度。

<<上一页[1][2][3]下一页>>