紧密赛络纺集聚效果及纱线结构分析

作为一种新型纺纱技术,SolospunTM技术诞生于1998年,并于1999年在巴黎国际纺织机械展览会(1TMA)上展示。该纺纱技术由澳大利亚联邦工业科学研究院(CSIRO)、国际羊毛局和WRONZ公司联合研发而成[32]。

与赛罗纺不同,索罗纺(solospun)可直接用于织造而不需要经过上浆,索罗纺是另一种环锭纺纱技术的改进,在索罗纺技术外,下罗拉表面有许多沟槽装在细纱机上,从前面分别将纤维束输出到几个细的线槽。经过这些线槽上的纤维索合并在一根纱线上,合成的纱是由多根单纱合并的,与赛罗纺相比较,赛罗纺仅是两个线槽。索罗纺的优点是纱线强力高,抗摩擦性好、毛羽少。

索罗纺亦可替代双股线在经编织机上加工,索罗纺机构较简单,安装及拆除方便,一个安装工在三小时内安装1000锭索罗纺纱装置。机器功能多,适应性强,索罗纺机构可以去除,机器在一分钟内继续运转,索罗纺生产费用亦低,每6个月可替换一次罗拉,全机仅罗拉需要置换,而且不需要任何工具。

索罗纺在毛纺中具有很大的经济优势,比如加工羊毛纤维的范围广;产量及纺纱效率高;取消了加捻系统,进行联合加工;提高了卷绕产量及效率;可尽可能利用粗支羊毛纤维;与双股线生产相比较,产出时间短。

索罗纺可生产细支纱,用以织造轻质量织物,索罗纺纺纱可用来生产更高质量的羊毛服装及更广泛的羊毛产品。

SolospunTM[33-35]可以纺制出可直接用于织造的经纱或纬纱。该技术利用安装至环锭纺细纱机上的简易附加装置,其成纱过程改变了纱线结构。SolospunTM纱线的耐磨性可以与双股纱相媲美,但极大地降低了加工成本。

目前,也可以通过浆纱等技术来提高纱线的耐磨性。但与索罗纺相比,现有技术有很多缺点。例如,热上浆技术的成本高,操作麻烦,能耗高;冷上浆技术,则上浆不牢,效率低。

<从细纱、粗纱到络筒,Solospun可省略加捻及相关工序,由于纱线截面内的纤维根数较多而使加工性能得到改善且可纺线密度范围大。例如,SolospunTM可以用21.5μ1m的羊毛取代传统双股纱加工所使用的19.5μm的羊毛。尽管,SolospunTM的纺纱效率稍有下降,但总成本却节省了35%以上。

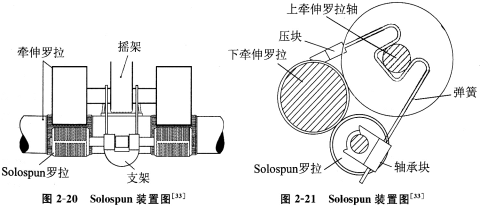

如图2—19和2—20所示,SotospunTM的附力口装置由一对固定于支架上的罗拉组成。该支架夹持在前罗拉的轴上。每个支架都有弹性,一端装有一个压块,另一端为SolospunTM罗拉轴承。支架的钳口通过压块推力固套在前罗拉轴上(图2—21)。

当牵伸大摇架被压下并锁定,Solospun罗拉通过压块弹簧的推力压向下牵伸罗拉(金属)(图2—21)。正常运转过程中,压块在两个下牵伸罗拉的后部凹槽区域滑动,压块由摩擦系数很低的耐磨塑料制成。

SolospunTM罗拉的作用是阻挡牵伸须条的通路,并同下牵伸罗拉形成握持钳口,以阻止捻度传递到前牵伸罗拉钳口。SolospunTM罗拉上的沟槽将牵伸须条分劈为几股子须条,子须条受罗拉沟槽的间断加捻作用,以不同的角度、不同的速率汇聚在一起,从而形成加捻程度局部不同的巧妙缠结子须条结构。由于每根纤维都可能被相邻须条以及在须条内部或子须条之间转移的纤维缠绕,因此纤维的缠结牢度大大增加。

<公制捻系数为105—135的SolospunTM纱,已成功应用于实验室和产业化织造。由于捻系数的下限值较低,因此必须对其他参数,如纤维根数n和纤维根数平均长度H,作出调整,应有利于提高织造效率。不推荐使用高于135的捻系数,因为高捻度有可能越过SolospunTM罗拉钳口而使其不产生作用。推荐适用于所纺纱线线密度的常规钢丝圈重量。SolospunTM纱的捻向必须与最终的织造用纱捻向一致,通常为S捻。

SolospunTM纱的均匀度、断裂强度和断裂伸长率与传统环锭纱之间的差异不明显。纱线外观同样如此,SolospunTM纱的毛羽较少,且不容易通过摩擦产生毛羽。与Sirospun纱相比,SolospunTM纱的毛羽较多,但总体而言,它的可织造性略优于Sirospun纱。

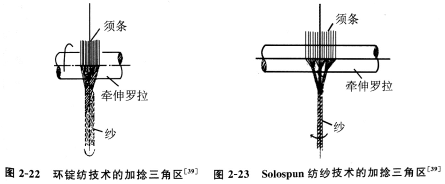

程等人[37-38]论述了SolospunTM的加捻机理。传统环锭纺的加捻机理为:牵伸区输出的纤维须条呈扁平状,几乎所有的纤维都平行于须条轴线;在捻度作用下,须条宽度开始逐渐减小而形成一个加捻三角区;最终,须条被捻成环锭纱(见图2—22)。SolospunTM的加捻机理为:牵伸须条在SolospunTM罗拉的细小沟槽作用下,被分劈成两到三根(甚至四根)子须条;每根子须条各自初步加捻并形成较小的加捻三角区;最后,每根子须条离开SolospunTM罗拉,一起加捻而形成SolospunTM纱。这一加捻机理使SolospunTM纱具有类似于多股纱的特殊结构(见图2—23)。

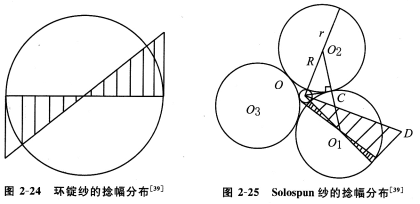

程等人[38]和付[39]研究了捻幅与Solospun纱强度之间的关系。选用相同原料,分别纺制线密度相同的Solospun纱和环锭纱。假设两种纺纱方法所加的捻度相同,且Solospun纱中的须条被分劈成三股粗细相同

两种纱线在不同径向位置的捻幅都不相同,但是Solospun纱的捻幅分布较为均匀。环锭纱在轴心位置的捻幅为零或很小,而Solospun纱在各个径向位置的捻幅都高于环锭纱在相应位置的捻幅。因此,Solospun纱中各根纤维之间的摩擦力要大于环锭纺中纤维之间的摩擦力。Solospun纱线强力较环锭纱高。

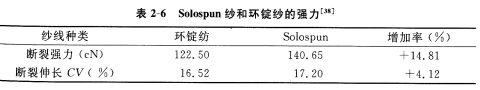

采用意大利FILATOIO毛型小样细纱机,程等人分别纺制了Solospun纱和环锭精梳纱,线密度35.7tex(28Nm),设计捻度610捻/m。表2—6所示为测得的纱线强力。可以看出,Solospun纱的断裂强力明显高于环锭纱,这可以用上面的捻幅分析来解释。

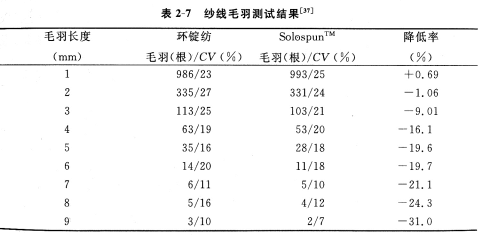

Chang[40]对比了在相同条件下纺得的精梳Solospun纱和环锭精梳纱的毛羽情况。纺纱实验由24锭CognetexFLC细纱机完成,使用相同的机器设置和粗纱(纤维直径为22.1/μm,直径CV值为18.9%,纤维平均长度为60.5mm)。为了综合评价纱线毛羽,需要以下毛羽指标:单位纱线长度的毛羽总数、单位纱线长度上3mm或以上的毛羽数、单位纱线长度上的毛羽总长度。Zweigle毛羽测试仪能测试以上指标。实验中,使用ZweigleG565毛羽测试仪对不同长度的毛羽进行了测试统计,测试速度为50m/min,预加张力为4.9cN。实验结果表明:各个长度测试组内,SolospunTM纱都具有较少的毛羽数,而且毛羽值的变异较小。SolospunTM纱的毛羽长度分布与环锭纱类似,均呈指数分布。就单位纱线长度的毛羽总数、3mm或以上的毛羽数以及毛羽总长度这三个指标而言,So-lospunTM纱与环锭纱之间有显著差异。但是,这两种纱线的长毛羽数占总毛羽数的百分比,差异不显著。另外,Solospu

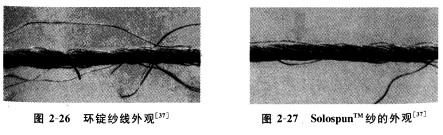

采用意大利FILATOIO毛型小样细纱机,程等人[37]分别纺制了Solospun纱和环锭精梳纱,线密度35.7tex(28Nm),设计捻度610捻/m。测得两种纱线的毛羽数,如表2—7所示;纱线外观分别如图2—26和2—27所示。结果表明,So-lospun纱的毛羽数明显少于环锭纱。

Prins等[41]和Solospun技术手册[33]研究了SolospunTM纱的可织造性能。Prins等的研究发现SolospunTM纱拥有良好的可穿着性。实验结果表明,So-lOspunTM纱制成的织物性能与环锭纱制成的织物类似。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业