赛络菲尔纺及其纱线介绍

赛络菲尔纺是在赛络纺基础上发展而来的,CSIRO是最早研究赛络菲尔纺的机构。

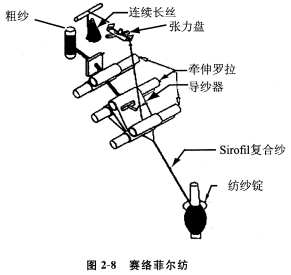

赛络菲尔纺中,一根长丝和一根短纤维粗纱分别喂入,并与前牵引罗拉握持点之间保持一固定距离(如图2—8所示),它们组成三角区,一起加捻而形成赛络菲尔复合纱。

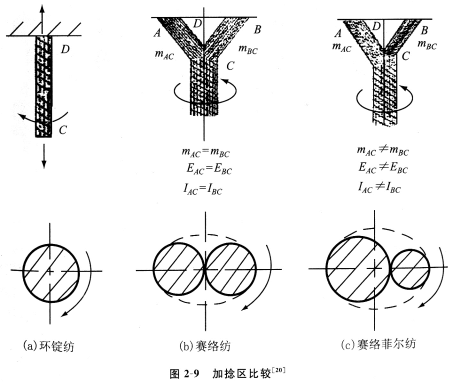

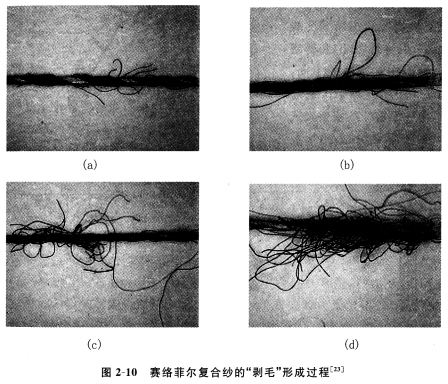

如图2—9所示。对于传统环锭纺,由一根短纤维须条加捻成纱;对于赛络纺,采用两根短纤维须条加捻成纱,两须条的质量、模量和转动惯量均相同;但赛络菲尔纺中,由一根短纤维须条和一根长丝加捻成纱,且须条和长丝的质量m、模量正和转动惯量/是完全不同的。因此,对须条和长丝同时加捻是不稳定、不平衡的。就羊毛与涤纶或锦纶长丝纱的赛络菲尔纱而言,由于后道加工中的各种摩擦作用,长丝和羊毛容易分离;进而,羊毛从纱体中分离,称为“剥毛”(图2—10),这必定影响织造效率和织物外观。因此,需要对须条或长丝的张力和扭矩进行补偿,以改善“剥毛”现象。

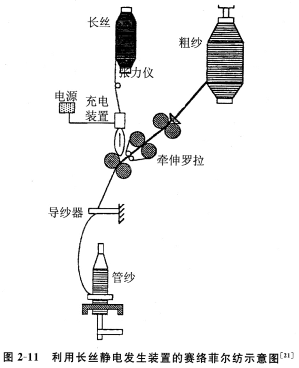

利用长丝静电发生装置来制备复合纱。这种方法能改善利用赛络菲尔纺技术且由长丝和短纤维制成的复合纱的耐磨性,如图2—11所示。基于双电极系统原理,长丝充电装置由一对中空圆电级组成,即顶部电极和底部电极(黄铜制)。连续长丝首先与顶部电极接触而充电。由于它们带有同性电荷,因而组成纱线的单丝相互排斥。同时,由于位于电极之间的电场作用,带电长丝和底部电极之间相互吸引,增强了长丝向外拉开而成为气泡状的趋势。

涤纶长丝纱经抗静电助剂处理后,可减少纱的阻力。实验结果表明:

(1)长丝的扩散宽度随着罗拉速度的增加而减少;

(2)加入0.33%的抗静电剂,长丝扩散效应最大;

(3)长丝的扩散宽度随着电极间应用电压的电势差异增加而增加;

(4)分离的长丝与短纤维混合,

王等[22]提供了用于补偿纤维须条和长丝之间力学性能差异的装置,它能明显改善须条和长丝的捻度均匀性,从而增加纱线耐磨性,减少毛羽。

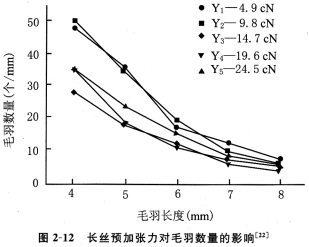

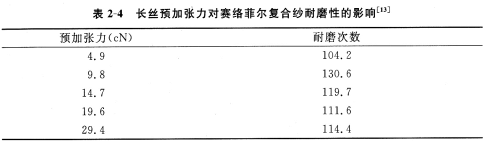

余[23]研究并测试了不同长丝预加张力下赛络菲尔精梳毛纱的毛羽和耐磨性,纱线线密度22.7tex,设计捻度1004捻/m。图2—12表示长丝预加张力为4.9~29.4cN时对赛络菲尔复合纱毛羽的影响,预加张力为9.8~14.7cN时,毛羽最少。表2—4表示长丝预加张力为4.9~29.4cN时对赛络菲尔复合纱耐磨性的影响,长丝预加张力为9.8—14.7cN时,赛络菲尔复合纱的耐磨性最佳。

因此,长丝预加张力对复合纱的结构和性能有很大影响,尤其对毛羽和耐磨性能。余通过理论分析得到了长丝的最佳预加张力,它与线密度、短纤维须条和长丝的模量、纺纱张力、捻度及捻度传递有关。

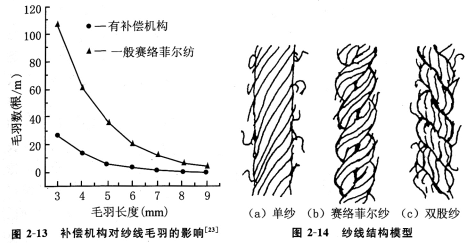

余[23]还研究了赛络菲尔纺纱过程中的张力和力矩补偿机构。图2—13表示加装补偿机构对赛络菲尔复合纱毛羽的影响。当预加张力为14.7cN时,应用补偿机构,赛络菲尔复合纱的毛羽明显减少。

赛络菲尔复合纱的横截面呈圆形,与环锭纺单纱结构相似,沿轴向则与双股纱的螺旋线结构相似,如图2—14所示。复合纱的拉伸性能主要决定于长丝的拉伸性能,成纱强度和条干均优于环锭纺单纱。

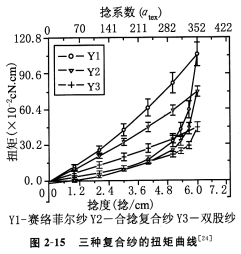

长丝纱的结构与性能和短纤维纱不同。因此,复合纱与传统双股纱之间也有差异,尤其是纱线的扭转性能和扭矩松弛行为。复合纱通常具有较高的残余扭矩,因此,络筒和织造过程中易产生“小辫子纱”,这也会使织物产生歪斜的不良外观。

吴等[24-25]在室温和热定形温度下,研究了由涤纶长丝和毛/涤短纤制成的赛络菲尔复合纱、合捻复合纱以及双股短纤纱的扭转性能和扭矩松弛行为,分析比较了复合纱和

室温下长时间置放后,双股纱的残余扭矩较低,而赛络菲尔复合纱和合捻复合纱具有较高的残余扭矩。因此,对于复合纱,应采用扭矩松弛加工。随着温度上升,纱线的扭矩松弛速度增加,该速度主要依赖温度,但它与纱线结构并不密切相关。

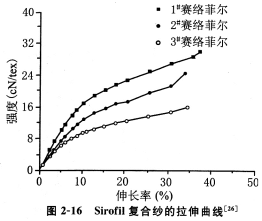

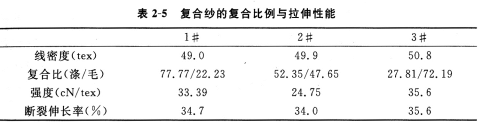

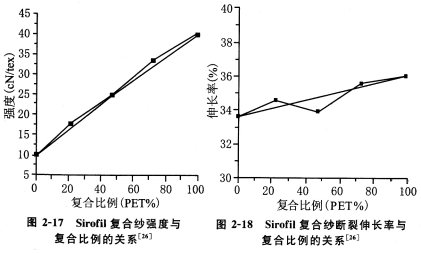

陈[26]等研究测试了赛络菲尔复合纱的拉伸性能。表2—5列出了三种涤纶长丝和羊毛复合比例各不相同的赛络菲尔复合纱及其拉伸性能。图2—16所示为三种赛络菲尔纱的拉伸曲线。图2—17和2—18则描述了纱线强度、断裂伸长率与复合比例之间的关系。涤纶长丝和羊毛的复合比例对赛络菲尔复合纱的拉伸曲线、强度和断裂伸长率都有影响,随着涤纶长丝比例增加,纱线强度增加。

研究了扩散宽度对复合纱结构与性能的影响,以及油剂对复合纱扩散宽度的影响,试验结果如下:

(1)随着复丝扩散宽度的增加,复合纱质量有所改善;

(2)油剂对涤纶复丝扩散宽度的影响很关键;

(3)适用于复丝扩散的特殊油剂由润滑剂、抗静电剂和乳化剂组成;

(4)扩散宽度随车间绝对湿度的增加而增加。

由于复合纱结构中的复丝,由于其应力和应变不容易在加捻过程中松弛,密度较高,摩擦力和粘合力也相应较高。因此,纱线直径随着纱线捻度的增加而减少,捻度从474捻/m增加到949捻/m,纱线直径约减少一半,捻度对复合纱结构的影响比传统环锭纱更重要。纺制19.7tex涤/棉赛络菲尔复合纱,选用650捻/m左右的捻度,纱线强度高、伸长稳定。捻度对成纱条干或纱疵的影响不明显,3mm以上的毛羽随捻度的增加会有略微减少。捻度增加时,纱线耐磨性首先呈增加趋势;当捻度大于800捻/m以后,耐磨性略微减少。捻度为

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业