1环锭纺纱系统简评

有人说,紧密纺是一种新型纺纱方法,这似乎并不准确。严格地说,紧密纺纱技术不像气流纺、摩擦纺那样是一种新的纺纱方法,而是一种嫁接在传统环锭纺纱系统上的新的环锭纺纱方法,是传统环锭纺的革新,但非“革面”,所以可称为紧密环锭纺,以示区别,但为简便,一般简称为紧密纺或紧密纺纱。

既然紧密纺以传统环锭纺为基础,不妨来简评一下环锭纺,它将有助于很好地理解紧密纺。

1.1.1环锭纺的概念

环锭纺是一种纺纱生产工艺方法。自问世以来,它以设备、工艺和产品质量的优势在业界广受欢迎。所谓环锭纺纱技术或环锭纺是指粗纱在细纱牵伸系统中被牵伸至所要求的细度后,再经同时进行的加捻和卷绕而制成适当卷装形式细纱的工艺过程。设备因采用了锭子和钢领及钢丝圈为完成加捻卷绕的器件而被称为环锭纺纱机、环锭细纱机或环锭纺细纱机。

环锭纺是一种传统的纺纱生产工艺方法,至今已有差不多两个世纪的历史。1530年,约翰·久尔金发明了翼锭纺纱技术,首次将加捻与卷绕过程同时进行,但它还不是环锭纺。1828年,美国人约翰·索普发明了环锭纺细纱机,开创了环锭纺纱新纪元。虽然经历无数次的改进与完善,但环锭纺细纱机的基本结构和工作原理并未改变。

1.1.2环锭纺的优势地位

环锭细纱机诞生后,因其具有机构简单、维修保养方便、产量高,质量好,对所纺纱线线密度、原料适应性广和成纱质量稳定等优点,一直保持着纱线生产的统治地位。

近年来,虽然出现了许多新型纺纱方法,如转杯纺、喷气纺、涡流纺、摩擦纺等,但环锭纺仍是一种主要和重要的纺纱生产工艺方法。与传统环锭纺相比,新型纺纱方法可大幅提高纺纱产量,或缩短工艺流程,但同时也相对降低了纱线质量,缩小了适纺范围,或投资运行成本过高,成为新型纺纱技术推广应用的拦路虎。统计表明,至今还没有任何一种新型纺纱系统能像环锭纺那样具有良好的

1.1.3环锭纺的痼疾评说

尽管传统环锭纺具有很大的优势,但其仍存在着不可克服的弱点——加捻三角区。尽管传统环锭纱具有许多显著的优点,但是环锭纱的质量也并非完美无缺。把环锭纱放到显微镜下观察,可看到纱线表面有许多毛羽,不少纤维的平行伸直度不够,部分纤维还处于松散状态,边纤维集聚不良。这种纱线结构状态会直接影响纱线的强力,使用中易产生棉结或毛粒,在后续的生产工序中会引发不少工艺难题,对最终产品会产生严重的负面影响。

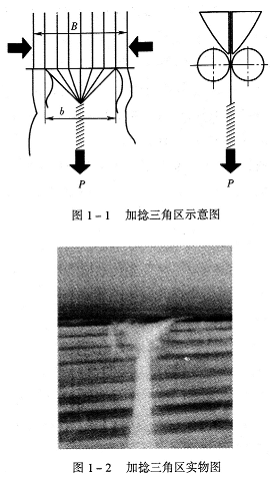

环锭纱的质量及纱线结构主要取决于牵伸系统和纱线形成两个环节。在传统的环锭纺纱牵伸系统中,粗纱以粗圆形状的纤维束形态喂人预牵伸区,经张力牵伸后,进入主牵伸区。纤维须条在主牵伸区内经加压罗拉的牵伸已呈扁平形状的纤维束,特别是在前罗拉钳口输出处。此时须条内纤维根数已减少至纱支所需的数量,须条内部纤维间的抱合力已基本消失,在前钳口处的纤维呈自由状态。为了使纱线获得所需的强度,必须加上一定的捻度以束缚纤维。在钢丝圈和锭子旋转速度差异的作用下,扁平形纤维须条离开前钳口后,直接进入加捻过程,形成所需的抱合在一起的圆形截面细纱。但钢丝圈和锭子旋转速度的加捻上传至细纱在前钳口附近的极限位置或极限点处时,就不能再继续上传,此时该极限点处圆形截面的细纱与前钳口握持点处

喂入的纤维经过牵伸系统到达前钳口握持线之前,其分布宽度设为B。B值的大小取决于多种因素,如纱线的线密度、粗纱的捻度、牵伸倍数;特别是牵伸倍数的影响很大。牵伸倍数越大,则同样的纱线线密度,即在同样纤维根数条件下,B值就越大。在纱线线密度和伸长不变时,加捻三角区的宽度b主要取决于纺纱张力P。试验表明b与P呈反比关系,P值越大,b值就越小。很明显,设△=B—b,则△>0。由于△>0,加捻三角区不可能聚拢前钳口的所有纤维,尤其是边缘纤维。一方面,很多边缘纤维和浮游纤维变成飞花而损失掉;另一方面,部分纤维的一端伸出纱体之外而形成毛羽,还有一些纤维被具有捻度的纱芯纤维以杂乱的方式卷人纱体之中,使纱线纤维结构较乱,均匀度下降,强力不能提高。

加捻三角区是业界公认的环锭纺痼疾。在传统环锭细纱机上,牵伸后的纤维束在前罗拉输出时必然要分散为一定宽度的纤维层,而随之的加捻又使该纤维层收拢为一根纱线,形成加捻三角区。处在加捻三角区中的须条纤维之间的联系力很小,纤维几乎完全失控,致使其与不断完善的牵伸系统相比,纱线成形后的结构形态始终达不到理想状态。

1.1.4环锭纺加捻三角区的影响

加捻三角区的存在会带来一系列的负面影响,主要包括以下几个方面。

a.产生毛羽

纱线的毛羽是传统环锭纺加捻三角区存在所产生的主要问题。而毛羽的多少是衡量纱线质量好坏的重要标志之一。它不仅影响纱线及其最终产品的外观效果、手感和使用性能,而且影响后道工序的加工难度和质量:随着人们对纺织品性能要求的提高和新型高速织机对纱线表面光洁度的特殊要求,毛羽问题越来越突出。

纱线毛羽产生的影响因素很多,但是纱线毛羽产生的根本原因还是环锭纺细纱机存在着

在现代纺纱技术中,控制和降低毛羽已成为环锭纺生产中亟待解决的问题之一。目前主要采用被动措施来克服毛羽所带来的问题,如烧毛、上浆、上蜡等,但烧毛工序只能缩短毛羽长度,不能减少毛羽数量,而且也意味着原料利用的不充分和耗费能源;上浆、上蜡则需要专门的设备,增加了机物料的投资和运行成本。在实际生产中也有一些主动措施,以期减少毛羽,如改进配棉方案,提高半制品质量,选择合理的工艺参数,调节车间的温湿度和加强车间管理等。这些主动措施虽然可在一定程度上减少毛羽,但是毛羽的数量并没有大幅度下降,纱线质量还不能令人满意。换言之,目前,所有的措施都未能根本解决纱线毛羽问题,因为所有措施都没有使加捻三角区问题得到有效解决。

b.降低强力

加捻三角区存在而带来的另一个主要问题是降低了纱线强力。单纱强力也是衡量纱线质量好坏的重要标志之一。

在传统环锭纺纱的加捻过程中,纤维受纵向张力作用,加捻三角区外侧的纤维所受张力最大,加捻三角区内侧的纤维所受张力最小,因此,加捻后的细纱中纤维所受的预张力并不均匀一致。此外,部分边缘纤维或一端伸出纱线形成毛羽,杂乱地分布在纱线表面,或以混乱的排列方式卷入纱体,纤维平行于纱轴方向的程度降低,也会对单纱强力造成不利影响,使整根纱的强力远小于截面内所有单根纤维强力之和,所以,加捻三角区的存在影响了纱线及成品的强力,纤维的强力利用系数减低。

c.造成飞花

传统环锭纺纱中加捻三角区对飞花的形成有重要影响。因为加捻三角区内纤维几乎完全失控,边缘纤维常常不能完全归并于纱线主体

所以,消灭加捻三角区是使传统环锭纺纱的质量达到更加完美的关键。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业