吸风集聚机构

气流集聚型紧密纺系统虽然结构复杂,但研发较早,集聚效果突出,技术日趋成熟,目前已进入实践和再创新的阶段。

气流集聚型紧密纺系统中离不开负压吸风集聚机构,并因此而得名。虽然不同的气流集聚型紧密纺装置中,吸风集聚机构的具体结构设计不同,但不同类型的吸风集聚机构都要能起到负压吸风和集聚纤维的作用,这是它们的共性。

气流集聚型紧密纺系统以吸风集聚机构形式可进一步分为集聚罗拉集聚型和吸风管套集聚圈集聚型两种类型。前者的吸风集聚机构设计主要是集聚罗拉组件,典型代表是瑞士立达公司的ComforSpin®紧密纺系统;后者的吸风集聚机构设计主要是吸风管及其外套的集聚圈,典型代表是德国绪森公司的EliTe®紧密纺系统。

吸风集聚机构是气流集聚型紧密纺纱系统中形成纤维集聚区不可或缺的最重要的关键元件。

3.1.1集聚罗拉吸风集聚机构

瑞士立达公司的ComforSpin®紧密纺系统率先设计了集聚罗拉,并因此奠定了其在这种类型紧密纺系统吸风集聚机构上的基础优势。基于紧密纺系统整体结构设计和布局要求,不同公司该类型紧密纺系统中的集聚罗拉有所不同,例如,集聚罗拉的结构形状、内置吸风插件的结构形状、相对于纱条的安装位置以及其吸气孔的形状大小的变化等。但这种集聚罗拉集聚型的吸风集聚机构基本结构设计目前还不能超脱ComforSpin®紧密纺系统的集聚罗拉集聚型吸风集聚机构。商业化的ComforSpin®紧密纺系统已经显示了其优势,而各种变化或改进的紧密纺系统集聚罗拉型吸风集聚机构的集聚效果尚待检验。

集聚罗拉型吸风集聚机构的关键件是集聚罗拉和其内的吸风插件或组件。

3.1.2吸风管套集聚圈吸风集聚机构

吸风管套集聚圈吸风集聚机构占紧密纺系统中的大多数。这种类型的吸风集聚机构还可以按吸风管的作用进一步分为吸风管兼用型和吸风管单用型

吸风管套集聚圈吸风集聚机构这种类型装置最大的优点是集聚元件单独设置,不用改变原来细纱机的纺纱机构,只需在传统牵伸部件前加装一套吸风集聚装置即可,因而特别适于多种传统机型的改造。国内研发的紧密纺系统绝大多数都采用这种设计。但这种类型紧密纺装置相对集聚罗拉型而言,增加部件较多,机构不够简洁;集聚圈由输出胶辊或其他传动机构带动回转,传动要求高,结构相对复杂;集聚圈受压摩擦,定期需要更换,运行管理较为麻烦,集聚效果似乎也不如前者。

3.1.2.1吸风管兼用型吸风集聚机构

吸风管兼用型吸风集聚机构的典型代表是德国绪森公司的EliTe®紧密纺系统。意大利马佐里公司的Olfil®紧密纺系统以及国内研发的一些紧密纺装置,如上海二纺机的EJM971紧密纺系统等也属于此类型。它们都是保持原牵伸机构不变,而在前罗拉前直接加装吸风管套集聚圈吸风集聚机构,并且吸风管兼作输出罗拉或阻捻罗拉的结构设计。

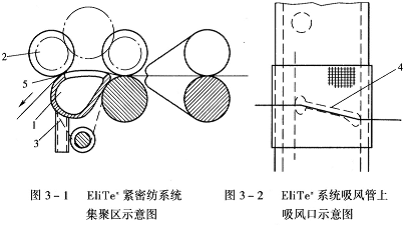

绪森公司的EliTe®紧密纺系统中,原牵伸装置保持不变,在原前罗拉前方加装一个异形截面的负压吸风管1,在吸风管1上套有集聚圈3,同时加装输出胶辊2,套有集聚圈3的负压吸风管1与其上加装的输出胶辊2构成输出钳口和阻捻钳口,形成一组气流集聚型紧密纺装置(图3—1)。吸风管与负压源相连,吸风管上在对应每个纺纱位置处开有一个与纤维输出方向呈一定角度的吸风口4(图3—2)。牵伸后的纤维须条离开牵伸钳口后即受到吸风管内负压气流的作用,须条被吸附到集聚圈上对应有吸风口的部位,并沿着倾斜的吸风口4方向运动至输出钳口5。运动过程中,纤维逐渐集聚收缩为成纱宽度,加捻三角区消失。绪森公司的EliTe®紧密纺系统中,异形截面的负压吸管1兼有运送纤维和与其上加装的输出胶辊2组成钳口的作用,

EliTe®紧密纺系统中的吸风管位于纤维集聚区的下部,每根吸风管上对应六个纺纱锭位,即在吸风管朝向集聚区一侧的外表面上,开有六个倾斜的吸风口,每个吸风口上分别套有集聚圈,并对应一个纺纱锭位。离吸风口一定间距处有一根真空接口管,将吸风管与负压源相连,一根吸风管对应一根真空接管。吸风管l的截面近似于梨形(图3—1),吸风管截面的流线型设计和安装位置使纱线在前罗拉表面的包围弧完全消失,使须条离开牵伸钳口后可立即受负压气流的作用,被吸附在对应有吸风口部位的集聚圈上,并向前输送到输出钳口。

吸风管套集聚圈吸风集聚机构与集聚罗拉吸风集聚机构的区别在于:集聚罗拉兼牵伸罗拉、输出罗拉(阻捻罗拉)的作用于一身,而吸风管套集聚圈型机构没有牵伸罗拉的作用;集聚罗拉为刚性的钢质圆形机件,而吸风管套集聚圈为外柔内刚的两种材料异形机件;集聚罗拉作为吸风机件是回转运动的,并且是主动的,因此有人称为吸风辊、凝聚辊等。吸风管套集聚圈作为吸风机件仅集聚圈是沿吸风管的表面曲线运动,并且是被动的,吸风管则是不运动或固定不动的,因此称其为吸风辊、凝聚辊等是不对的(例如ZL200410043395.X):首先,吸风管的截面多数不是圆形,不是辊;其次,即使是圆形截面(如ZL02261250.5号专利等),吸风管也不能转动,否则吸风管上吸风口的位置就会改变,切断吸风负压源,吸风集聚纤维无从谈起。

正是由于吸风管不动而外套的集聚圈沿其表面曲线运动,因此吸风管的表面需做耐磨处理,如涂层、表面喷沙和增加耐磨片等。一方面,减少集聚圈与吸风管之间的摩擦,提高吸风管和集聚圈的使用寿命;另一方面,要保证使集聚圈的回转顺利,不影响纤维稳定传输。应当注意的是,正是由于吸风管不动,其上套装的集聚圈的运动源于阻捻钳口输

在吸风管上吸风口终端区域内设置有阻捻钳口,而阻捻钳口线将导致吸风管上表面一定程度的磨损,因此,在吸风管上与输出胶辊的握持点处镶嵌有一个可随时更换的耐磨片。这是一个精细设计。EliTe®紧密纺系统中吸风管是中空的,能协助排放部分损耗纤维。吸风管尾端装有真空吸尘器,可及时对集聚圈进行清洁,以保证集聚圈的清洁透气性,而在细纱发生断头时,又可将断头吸起,以保证机器的正常运行。

意大利马佐里公司Olfil®紧密纺系统的集聚方式与绪森公司的EliTe®紧密纺系统十分相似,但前者将异形吸管改成了圆形不锈钢管,每8个锭位用一根吸风管,且吸风管上的吸风口没有偏斜角度,呈纵向直线型。上海二纺机的EJM971型紧密纺系统的吸风管也设计为圆形。很明显,圆形截面吸风管制造容易,而异形吸风管需特别设计,形状复杂,制造难度大,但它可以使集聚元件后移,尽可能靠近牵伸钳口,从而保证或提高了集聚效果,圆形截面吸风管则不能如此安装。

吸风管兼用型吸风集聚机构采用吸风管兼作输出罗拉,可使集聚元件与输出元件合二为一,结构不仅相对简洁,还有利于将集聚过程延续到阻捻钳口,实现一定程度的全程集聚,集聚效果较好。

3.1.2.2吸风管单用型吸风集聚机构

吸风管单用型吸风集聚机构以日本丰田公司的EST型紧密纺系统为典型,国内浙江日发公司的RFCS510型紧密纺系统、河北天圣公司的TH598型紧密纺系统、山西佳信机械制造有限公司的JFl526型系统等,都是这种类型的紧密纺系统。它们的共同特点是,在输出罗拉和前罗拉之间加装吸风管套集聚圈的吸风集聚机构。

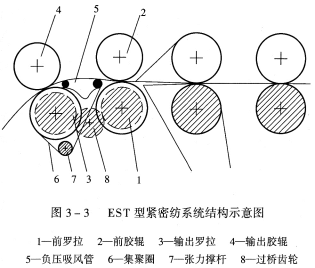

日本丰田公司的EST型吸风管单用型紧密纺系统中(图3—3),

丰田公司的EST型紧密纺系统中,吸风管5位于纤维集聚区的下部,每根吸风管5对应四个纺纱锭位,每48锭对应一根负压管道。EST型紧密纺系统中的集聚圈6并不只套在吸风管5上,而是套在吸风管5与输出罗拉3上,并由输出罗拉3传动。吸风管5的截面设计近似于三角形,也属于异形截面,可使两端尽量靠近牵伸钳口和输出钳口,使纱线在前罗拉1表面的包围弧完全消失,纤维须条在离开牵伸钳口后立即受到负压气流作用,并且集聚作用能尽量靠近输出钳口。吸风管5配置在罗拉基座的上部,使构造简洁,配管路径达到最短。

浙江日发公司的RFCS510型紧密纺系统与丰田公司的EST型紧密纺系统结构相似,也是在前罗拉前加装输出罗拉,输出罗拉与前罗拉之间设置一根截面近似三角形的吸风管。RFCS510型紧密纺系统中的吸风管由铝合金材料一次拉制成型,特殊的表面处理保证了极低的动摩擦因数,吸风管上的吸风口可制成不同的形状以适应不同纤维的纺制;吸风管内部光洁不挂花。河北天圣公司的TH598型紧密纺系统和山西佳信公司的JFl526型紧密纺系统也都雷同(均可参见本书第2章2.5节)。

吸风管单用型吸风集聚机构的输出罗拉与吸风管分离,输出罗拉可实现

3.1.2.3上置吸风管型吸风集聚机构

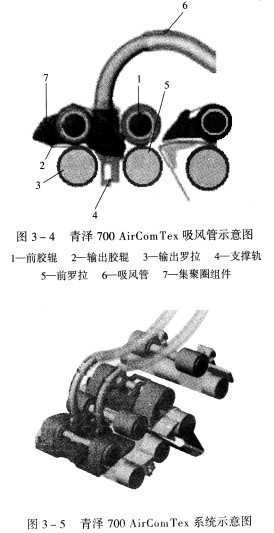

绝大多数的吸风管套集聚圈型吸风集聚机构中的吸风管都是设计在纤维须条集聚的下方,也即是下置吸风管型吸风集聚机构。德国青泽公司的700AirComTex紧密纺系统是一种目前唯一成熟的吸风管位于纤维集聚区上方的气动紧密纺系统。它的特点是,吸风管设计在输出胶辊和前胶辊之间的纤维集聚区的上方。国内也有类似的设计。

青泽公司的700AirComTex紧密纺系统中,原牵伸装置保持不变,在原前胶辊1前加装一根输出胶辊2,输出胶辊2与前胶辊1之间设置有集聚圈组件7,该组件与负压源相连,也包括700AirComTex系统中的吸风管6(图3—4、图3—5)。吸风管6向下一面对应每个纺纱锭位处开有一个由宽变窄的吸风口,胶质集聚圈(多孔皮圈)7套在输出胶辊2和吸风管6上,气流经由胶质集聚圈上的小孔从外流人吸风管6中。经牵伸的纤维须条一离开牵伸钳口线后,就受到吸风管6内负压气流的作用,对应吸风管吸风”的多孔皮圈7在向下的——面吸持纤维须条,外面的空气穿过纤维须条及胶质集聚圈7上的孔眼被吸入吸风管内,从而使纤维须条紧紧地贴附在胶质集聚圈7的孔眼上产生集聚作用,发散的纤维端被集聚到须条纱干,加捻三角区消失。

青泽700AirComTex系统中,吸风管独特的设计在纤维集聚区的上部,每根吸风管对应一个纺纱锭位。吸风管的截面近似三角形,其中,后尖端探人前罗拉和前胶辊之间,有利于

3.1.3其他类型的吸风集聚机构

除以上几种吸风集聚机构外,目前,国内还有一种创新的紧密纺吸风集聚机构,即研发者们所称的“气流槽聚纤维须条集聚装置”。

3.1.3.1输出胶辊兼作吸风管的吸风集聚机构

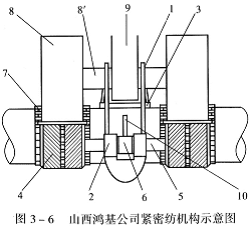

气流槽聚纤维须条集聚装置的紧密纺系统是山西鸿基公司与东华大学合作新开发的新装置(图3—6、图3—7)。

从广义上说,这种装置是一种以输出胶辊兼作吸风管的紧密纺纱装置,似不能归人上述的类型之中。这种以输出胶辊兼作吸风管的紧密纺纱装置,简称为吸风齿纹胶辊。

该气流槽聚纤维须条集聚装置,包括M形弹簧钢丝1,带凹槽集聚辊轴卡座2、带三角形压力块3组成的M形弹簧托架,由一副集聚辊(吸风齿纹胶辊)4、集聚辊轴5、定位套筒6组成的集聚罗拉,该集聚罗拉的一副集聚辊4上带有分裂引导沟槽13和集聚沟槽11,其特征在于所述的支撑在集聚辊4上的集聚辊轴5为空心轴,支撑在前罗拉表面上的集聚罗拉的一副集聚辊4上带有的分裂引导沟槽13呈人手形,其所夹角度β为26°~90°,分裂引导沟槽凸面宽度α为0.3—0.5mm、凹面宽度b为0.3—0.5mm、凹面深度c为0.6~2.5mm。支撑在前罗拉表面上的集聚罗拉的一副集聚辊4上带有的集聚沟槽11,其入口宽度d为1.5—4.5mm、下部宽度e为0.6~2.5mm、凹面深度/为0.1~1

该装置中的集聚辊轴5为空心轴,相当于吸风管,集聚辊轴5上的集聚沟槽11底部开有气孔12,相当于吸风口,但它的创新在于集聚胶辊5表面的中间是中央集聚沟槽11,楔形两侧为人字形引导沟槽13,并依靠它来把经牵伸的纤维须条吸附在楔形沟槽的中央集聚沟槽内而得以集聚。它不用集聚圈,没有单独的吸风管,而是设计了集聚辊轴5为空心轴。通过对引导沟槽和集聚沟槽内的纤维提供一种流场,经由引导沟槽对纤维须条的分劈引导和集聚沟槽内气流的导引,纤维须条在集聚沟槽内又受到气流的集聚,纤维须条在集聚沟槽里得以紧密加捻,使纱线中纤维的轴向平行度得到很大的提高,纱线外表的纤维毛羽量得到很大的改善,并且纱线强力也有大幅度提高。

3.1.3.2齿纹胶辊集聚机构

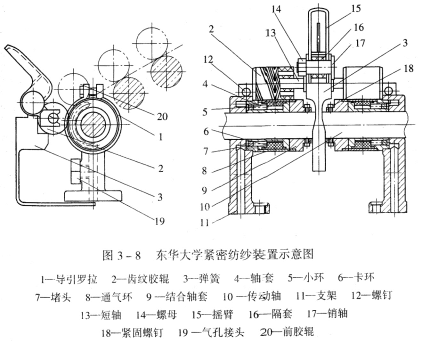

这种齿纹胶辊(沟槽罗拉)集聚机构是一种机械集聚型紧密纺系统,按理说,不属于本节“吸风集聚机构”的技术内容,但考虑到该技术同样是由山西鸿基公司与东华大学合作新开发的“细纱机用罗拉集聚纺纱装置”(ZL02200281.2;图3—8),同时该技术与3.1.3.1所述的“气流槽聚纤维须条集聚装置”具有渊源关系(图3—9),故安排在此处一并详细说明。

这种齿纹胶辊集聚纺纱装置包括:导引罗拉1和集聚纤维的齿纹胶辊2(集聚胶辊2),导引罗拉1由传动轴10、紧固螺钉18、结合轴套9、通气环8、支架11、轴套4、堵头7、小环5、卡环6、螺钉12组成;齿纹胶辊2设在短轴13上,短轴13设在摇臂15

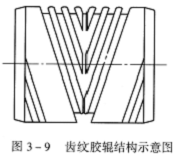

图3—9所示的齿纹胶辊是东华大学另一件专利齿纹胶辊示意图(zL00135183.4)。这件专利的技术要点既与前面所述的气流槽聚纤维须条集聚装置具有渊源关系,也与细纱机用罗拉集聚纺纱装置有“亲戚关系”。与前者的渊源关系是齿纹胶辊与输出胶辊设计的外部形状、结构以及安装结构与方式完全一样,区别仅在于没有设计内部吸风,也是机械集聚型紧密纺。与后者的亲戚关系是集聚纤维的关键件都是形状、结构一样的齿纹胶辊,区别仅在于其安装方式不同。分析这三件专利,不论从时间上,还是从技术特点上,似乎可以摸出研发者们的创新发展脉络。笔者也因之在此一并述及,希望有助于读者理解和进一步改进创新。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业