吸风管及其吸风口

吸风管套集聚圈型吸风集聚机构的关键件之一是吸风管,而吸风管成为关键件的关键在于其上的吸风口,能耗适当的负压吸风和纤维有效的集聚均取决于优秀的吸风管及其吸风口设计。

3.3.1吸风管

吸风管的称谓也非常多。例如,吸管、抽吸管、异形管、吸气管、吸送风管、异形吸管等。吸管、抽吸管、吸气管等的概念不够准确,也容易与日用饮料使用的吸管等普通概念混淆;异形管、异形吸管等的概念窄,不能包括非异形(如圆形)吸风管的内容,不知是何形;吸送风管,“吸”是由外向内,而“送”是由内向外,又吸又送的风管或者不是一个风管,或者自相矛盾,“吸送”无法同时工作。因此本书一律称为吸风管。

3.3.1.1吸风管的概念与作用

a.吸风管的概念

吸风管的概念是指在气流集聚型紧密纺系统的集聚区中,用以与负压源连接并通过其吸风口向集聚区提供负压吸风和纤维运输通道的固定管状物。

b.吸风管的作用

①衔接牵伸机构与加捻卷绕机构并形成负压吸风纤维集聚区。优秀的吸风管设计应是牵伸机构与加捻卷绕机构的“无缝连接”。②与负压吸风源连接并作为提供负压吸风的通道。优秀的吸风管设计应是连接结构简单,能耗低,安装方便。

③通过其独特设计的吸风口向纤维集聚区提供负压吸风。优秀的吸风管设计应是其吸风口气流稳定、均匀,有利于更有效地集聚纤维。

④作为集聚圈及集聚和输送纤维的支撑体。优秀的吸风管设计应是对集聚圈磨损小,结构简单,制造容易。

3.3.1.2吸风管的形状与性能

吸风管的形状结构与吸风集聚机构的设计有关,一般包括圆形、梨形和三角形三种。圆形吸风管用的不多(参见第1章图1—5),其优点是形状规则,制造容易,但它的缺点明显:一是不能使集聚圈与牵

梨形吸风管用的最多。绪森公司EliTe®紧密纺系统的吸风管为梨形吸风管的典型代表(参见第1章图1—11)。它可以使集聚区与牵伸区平滑连接起来,做到基本没有无控制区,使纤维一出牵伸前钳口就可以受到负压吸风气流的作用,有利于纤维集聚;而作为集聚和输送纤维的支撑,它可以提供优化设计的工作表面。梨形吸风管的不足是制造难度大,安装要求高,梨形吸风管的梨尖部位对回转的集聚圈有较强的磨损,不利于集聚圈使用寿命。把梨形吸风管称为异形管或异形XX管等,是不恰当的。针对吸风管套集聚圈集聚型吸风结构而言,异形管的概念太窄,它明显排除了非异形(或规则)的吸风管类型;而针对非规则形吸风管而言,异形管的概念又太宽,“异形”是什么形,它又包括多少形?不清楚,远没有梨形吸风管来得形象、准确、清楚。

三角形吸风管用的较少(参见第1章图1—9、第2章图2—24)。它主要与加装控制罗拉的吸风管单用型集聚机构配套。为了使集聚区分别与牵伸区和加捻区尽可能地平滑工艺连接,吸风管的上表面或工作表面设计为三角形的一条边,余下的两条边向下对接为三角形。这里的三角形是非规范形状的,是形似,工作面可以是直线型,也可以是弧线型,而三个角都应当圆滑过渡.以减小对集聚圈的磨损。三角形吸风管由于需要与牵伸区和加捻区两部分二[艺对接,因此制造难度和安装要求都高,并且由于存在三个锐角因而对集聚圈的磨损更大:另外,由于它用于加装输出罗拉的吸风管单用型集聚机构,对集聚圈的传动必须采用积极方式实现,因而机构也较复杂,

吸风管的材料一般采用金属材料,也可采用工程塑料。由于吸风管是回转运动集聚圈的支撑体,因此其工作表面应当做适当处理。包括抛光、涂层、喷砂和安装耐磨片等。吸风管与集聚圈之间的摩擦不能太小,这样会使集聚圈容易打滑,运动不稳定,影响纤维的平稳输送,产生意外牵伸,破坏纱条结构,影响产品质量;但吸风管与集聚圈之间的摩擦也不能太大,这样不仅会使集聚圈运转产生顿挫,运转不稳定,同样也破坏纱条结构,影响产品质量,而且还会加重集聚圈的磨和摩擦传动机构的负担。因此,吸风管的材料及其重要。

吸风管的长度设计也不相同。这取决于不同紧密纺吸风系统的管体设计。吸风管的一般长度对应于4、6或8个纺纱锭位。不同的机型、不同的纺纱锭位间距,就会使吸风管的长度有所不同。吸风管的长度越长制造的难度就越大,成本就越高,其各个吸风口的气流流场均匀一致性也难于调节控制。

吸风管作为气流集聚型系统的关键件,是人们改进紧密纺技术的主要关注点之一。例如,对吸风管外套集聚圈处形状结构的改进设计,加装保护套设计,增加吸风口设计,变截面设计,改善工作表面设计等。

3.3.2吸风口

吸风口不是一个零件,而只是吸风管的组成部分。吸风口所在的区域即是纤维须条获得集聚作用的关键区域,换言之,吸风管对纤维须条的负压吸附作用主要通过吸风口得以实现。因此,吸风口的宽窄、长短、位置等形状结构参数都将直接影响纤维须条的集聚效果。

吸风口不仅在吸风管套集聚圈集聚型系统的吸风管上存在,而且在集聚罗拉的吸风插件以及吸风齿纹胶辊上也存在,并且它们的作用原理没有本质区别,故在此处一并述及。

3.3.2.1吸风口的形状

吸风口的形状设计非常重要,它设计在吸风管上对应纺纱锭位靠近牵伸钳口的三角区处,直接关系到负压吸风气流的稳定性、均匀性、能耗性和有效性。因此,对于吸风管的吸风口设计,人们做了大量的研究。

吸风口按其形状划分,目前有以

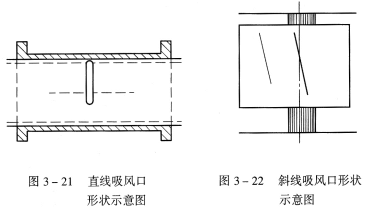

a.直线型吸风口

直线型吸风口是指其本身宽度均匀一致,没有大小口的直线状吸风口。直线型吸风口还可以进一步按其与纤维输出方向的相对位置,划分为直线吸风口、斜线吸风口和折线吸风口。直线吸风口是与纤维输出方向一致,没有偏转角度的吸风口(图3—21);斜线吸风口是与纤维输送方向不一致,有一定的偏转角度的吸风口(图3—22);折线吸风口是指两段直线呈一定角度相交构成折线形,其一段直线与纤维输出方向一致,没有偏转角度,另一段直线与纤维输出方向不一致,有一定偏转角度的吸风口(图3—23)。折线吸风口与其他直线吸风口的区别在于该吸风口既不完全平行于纤维输送方向(如直线吸风口),也不完全与之相交(如斜线吸风口),而是部分吸风口与纤维输送方向平行,另一部分与之相交。

一般而言,直线型吸风口不利于纤维在气流作用下的轴向回转,对纤维的集聚效果有一定影响。意大利马佐里公司Olfil®紧密纺系统采用的是直线型吸风口。

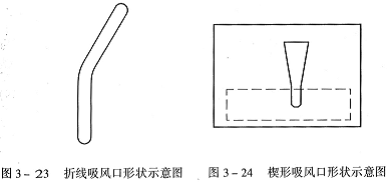

b.楔型吸风口

楔型吸风口是指吸风口的一端宽度大,另一端的宽度小,呈底n短而高度长的三角形或梯形的吸风口,是一种由后向前宽度逐渐变窄吸风口(图3—24)。楔形吸风口常被误称为V形吸风口。V形吸风口应当是指由两条吸风口呈一定角度汇聚为一点的吸风口,中心为实体。

楔形吸风口基本上与集聚区的纤维须条宽度相匹配。楔形吸风口的设计原理是,当纤维须条离开牵伸钳口时,纤维须条分布较宽,楔形吸风口的较宽人口(或上口)正与纤维须条宽度相匹配,有利于把前钳口输出的纤维须条全部吸附住。随着楔形吸风口的宽度逐渐变窄,纤维须条的宽度也会随之收缩而变细,完成负压集聚纤维的任务。

楔形吸风口应用最普遍,立达公司的ComforSpin®紧密纺系统、绪森公司的EliTe®紧密纺系统、丰田公司的EST型紧密纺系

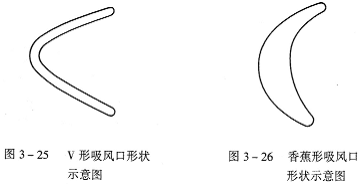

c.V形吸风口

V形吸风口是指V字形的吸风口(图3—25)。其入口(或上口)即与纤维须条宽度匹配的V宁两个分支端点的宽度,可方便将其全部吸附,随着V形吸风门的逐渐收拢(逐渐靠近V字的底部交汇点),宽度逐渐变窄,纤维须条会随之集聚紧密而变细。V形吸风口的中心线与纤维须条运动输出方向有一定的偏斜角度甚至横置时,可有利于被集聚的纤维须条绕自身旋转并向纱轴紧密靠拢,使纤维尾端紧贴在纱条上,减少了浮游纤维和毛羽。因此,V形吸风口有利于纤维须条的充分集聚,可得到较好的集聚效果。

d.香蕉形吸风口

香蕉形吸风口是指类似香蕉形状的吸风口(图3—26)。它与V形吸风口的主要区别在于其吸风口的宽度是不相等的,中部最宽,两端逐渐变窄。香蕉型吸风口的中部宽,风量大,有利于纤维的轴向回转,提高集聚效果。

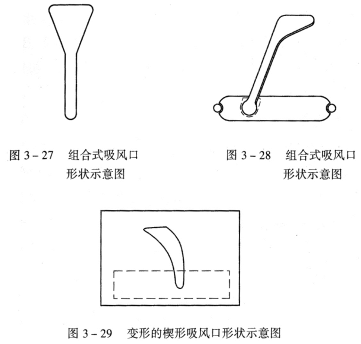

e.组合式吸风口

组合式吸风口是指由两种或两种以上图形有机组配在一起的复杂形状吸风口。图3—27是三角形与直线形的组合;图3—28则是三角形、直线形和圆形的组合。组合式吸风口当然不止这两种例子,完可根据需要具体设计,如变形的楔形吸风口(图3—29)。

相对于组合式吸风口而言,其他吸风口也可统称为单一式吸风口。组合式吸风口一般是经实践研究后的特殊设计结果,性能优异,集聚效果好,或者有其他相关特性,如有利于清除集聚区的杂质、短纤,减少吸风口的堵塞等。

3.3.2.2吸风口的方向

吸风口除了重要的形状之外,还与其开口方向有关。从吸风口提供的负压气流必须在须条正常向前输送的过程中完成纤维的横向压缩集聚,吸风口开口的方向将直接影响到吸风集聚效果,因此,其开口方向非常重要。

按照吸风口与纤维须条输出方向的相对位置划分,吸风口可以分以下几类。

a.平行吸风口

平行吸

b.倾斜吸风口

倾斜吸风口是指吸风口的开口方向与纤维输出方向呈一定角度的吸风口。图3—24所示的楔形吸风口、图3—22所示的斜线吸风口、图3—28所示的组合式吸风口即属于这种类型的吸风口。倾斜吸风口的倾斜角度与吸风集聚效果也直接相关,一般的吸风口倾斜角不超过30°。

c.特殊吸风口

特殊吸风口是指吸风口的形状特别,并不能归人平行吸风口和倾斜吸风口之内的吸风口。图3—23所示的折线吸风口、图3—25所示的V形吸风口、图3—26所示的香蕉形吸风口以及图3—29所示的变形的楔形吸风口均属于这种类型的吸风口。

一般而言,在吸风口形状一样或相似的情况下,倾斜吸风口的集聚效果要优于平行吸风口;在吸风口方向一样或相似的情况下,组合式吸风口的集聚效果要优于其他单一式吸风口。

3.3.2.3吸风口的长度

除了吸风口的形状、开口方向之外,第三个重要因素就是吸风口的长度。吸风口作为负压吸风的直接提供者,其长度与纤维的集聚效果也重要相关。前面说过,吸风管的作用之一是衔接牵伸机构与加捻卷绕机构并形成负压吸风纤维隼聚区,其优秀设计是牵伸机构与加捻卷绕机构的“无缝连接”,也即负压吸风纤维集聚区应当与牵伸区和加捻区“无缝连接”。但这只是一个基础和必要条件,要实现这种纤维集聚区与牵伸区和加捻区“无缝连接”的本质和充分条件是吸风口的长度与牵伸区和加捻区“无缝连接”。

在特定条件下,吸风管的长度越长越好,因为这有利于所述的“无缝连接̶

目前,吸风口长度最理想的是立达公司的ComforSpin®紧密纺系统。因为它的集聚罗拉设计兼有前罗拉和输出罗拉的功能,纤维须条从牵伸钳口一出来就立即被吸风口提供的负压吸风吸附,并一直输送到阻捻钳口,使集聚区全程内的纤维须条都受到吸风口的气流力作用而集聚紧密。其他类型的紧密纺系统中,尽管吸风管都设计为异形截面,尽量探入牵伸钳口或/和输出钳口处,努力缩小负压气流的非控制区,但其吸风口的长度无论如何设计也不会超过其吸风管的工作面长度,仍然不能完全消除无控制区,不能实现集聚区内纤维须条的全程控制,对集聚效果有一定影响。

3.3.2.4吸风口的配套因素

吸风口设计不仅与其自身的形状、长度、方向等参数有关,而且也与其配套因素有关。这些配套因素主要是集聚圈和牵伸机构的横动动程。

集聚圈对吸风口设计是一种直接影响因素。前面所述的吸风口设计主要是针对应用最多的吸风管套集聚圈集聚型系统配套优质织物集聚圈时而言的,如果采用胶质集聚圈与吸风管配套,则因为胶质集聚圈上的通气孔孔径比较大,并且是非连续的单排而使吸风口设计因素及意义弱化甚至丧失。相对大孔的胶质集聚圈与吸风管配套,会使吸风口时有时无,或时宽时窄,或时大时小,造成纤维集聚区内的气流压力

牵伸机构的横动动程是吸风口设计的一种间接影响因素。纺纱时,如果牵伸机构的横动动程大,那么从牵伸钳口出来的纤维须条宽度范围也必然要大,这会对吸风口出来的气流力作用范围带来不利影响。如果牵伸钳口输出的纤维须条宽度范围超过了吸风口的范围,那么超出部分的纤维须条就不会受到负压吸风的作用,因而会产生周期性的气流作用力的波动,带来纱线集聚效果的周期性波动,影响成纱质量和产生其他相关问题。从这一点出发,相对而言,吸风口宽度宽的吸风口较好;倾斜形吸风口比直线形吸风口要理想,倾斜角度大一些的吸风口要比倾斜角度小的吸风口适应性更强。

正因如此,改装紧密纺细纱机时,也应当同时改造细纱机牵伸机构横动装置,使其横动动程范围不超过吸风口气流力的作用范围,在工艺使用时,保证牵伸装置输出须条的纱干中心与吸风口宽度中心或者吸风口气流作用力中心相一致。

此外,吸风口的边缘设计也非常重要。尽管吸风口的气流作用力是集聚纤维作用的主导力量,但不是唯一的力量,吸风口的边缘结构、形状及表面处理状态也是集聚纤维作用不可或缺的机械力量。

总之,吸风口的设计与其形状、长度、宽窄、倾斜方向、角度和集聚圈配套等参数以及与所纺纤维的长度、刚性和纺纱线密度等因素都有密切关系。根据需要,吸风口可以设计为专用型和通用型。例如,绪森公司的EliTe®紧密纺系统中有两种不同的吸风口类型:直线形吸风口用于精梳棉纱和化纤纱,一般所纺纱线的线密度高于19.4tex(低于30英支);顶端呈三角状的组合式吸风

3.3.3吸风管及其吸风口的技术要求

吸风管是气流集聚型紧密纺系统的关键器件之一。吸风管及其吸风口作用发挥的好坏对纤维的集聚效果有着直接的影响。因此对吸风管及其吸风口的设计和制造提出原则性的技术要求十分必要。

3.3.3.1吸风管及其吸风口自身的技术要求

吸风管及其吸风口的自身技术要求包括以下几方面。

a.要有足够的耐压和耐磨表面

吸风管要承受很大的表面压力,特别是兼作吸风管的集聚罗拉,要求更高。为使吸风管特别是其工作表面不变形并具有较好的集聚效果,集聚罗拉或吸风管需用专门的材料和特定的加工方法制造,并要进行特殊的表面处理,保证其耐压和耐磨性。如立达公司ComforSpin®紧密纺系统的集聚罗拉和绪森公司EliTe®紧密纺系统的兼用型吸风管。

b.要有光洁的表面

吸风管的内外表面都要求必须光滑,外表面的摩擦因数一般要求较小,特别是吸风管开有吸风口的工作表面还要耐磨。吸风管与集聚圈配套使用,要求其与集聚圈内层之间的动摩擦因数一定要小于集聚圈外层与输出胶辊的数倍以上。例如,绪森公司的EliTe®紧密纺系统中,这个差值为10倍。

c.要优化设计吸风管及其吸风口的几何参数

要基于负压气流流场的研究分析,对吸风管的截面形状和结构以及对吸风口的形状、宽窄、长度、倾斜角度等进行系统优化设计。由于一根吸风管上开有与纺纱锭位对应的多个吸风口,因此,吸风口的形状、宽窄、长度、倾斜角度等参数设计都要考虑其加工一致性和方便性,使同一根和每一根吸风管上吸风口的气流力保持一致。例如,EliTe®紧密纺系统中,一根近似梨形的吸风管上开有

d.要减少吸风管及其吸风口的弱点

吸风管的局部区域,如吸风口的端点处和工作边缘,在纺纱过程中比较容易磨损,因此可考虑在该局部区域通过加装可更换的耐磨片等方式来延长吸风管的使用寿命,同时要考虑延长集聚圈的使用寿命。

3.3.3.2吸风管及其吸风口的配套技术要求

吸风管及其吸风口的性能不仅取决于自身的技术要求,而且还与其配套机件的技术要求有关。

吸风管及其吸风口的性能配套影响因素很多,包括负压风机的功率大小,分配器各吸气口的吸力均衡性,吸风连接管管路设计,包括管口的大小,吸风管的长短、弯曲程度、真空接口及其安装位置和质量等。

各个吸风管之间和每个吸风管的吸风口之间的负压差异是紧密纱质量产生差异的重要而直接的原因。适当的负压值是气流集聚型紧密纺减少毛羽的必备条件,而均匀的负压值是气流集聚型紧密纺提高紧密纱质量的充分条件。确保每一纱锭的吸风口都有一定负压吸风,并且负压吸风值保持稳定和一致,是减少纱锭之间差异率、提高成纱质量的重要措施。因此,必须根据原料和工艺要求,设计及调整好吸风管及其吸风口的负压吸风值,对实现紧密纺的设备功能具有决定意义。

要保证各吸风口的负压值一致,需要考虑以下几方面的因素。

a.要考虑负压风机功率和调节方便

负压风机功率要保证真空度足够,并确保车头、车尾各吸风口的负压均匀一致,并使之处在最佳的工艺要求范围内,以保证良好的集聚效果。在此基础上考虑负压风机的调节方便和节约能耗设计。要根据调节方便和节约能耗的要求设计吸风风道和管路,可根据所纺纤维的品种和细度调节所需要的不同负压值。调节时可考虑选用变频器或变频电动机。

b.要考虑配套的分配器

各吸风管吸气口的吸风力要均衡一

c.要考虑配套的连接管

吸风管与负压风机之间的连接管的管口大小、长短和弯曲程度是影响吸风口负压的关键因素,合理的管口直径是分配到各管口吸风力相等的先决条件,连接管的长短是保持吸风力相等的重要因素,连接管的弯曲程度和圈数多少,也直接影响到每个吸风口吸风力的一致性。因此,设计和安装连接管与吸风管,要坚持同口径、同长度地连接,并尽量使管子的弯曲程度或圈数相同,以保证各个吸风口吸风均匀一致。

d.要考虑真空接口

除了要保证真空接口的质量之外,真空接口的安装位置要尽量设计在吸风管的中间位置,以使其上吸风口的数量左右对称(吸风口一般为偶数),有利于它们之间的负压吸风均匀一致。

从技术功能角度看,吸风管的日常维护保养工作也十分重要。吸风管表面的磨损情况要定期检查,并及时清除管路接头处和吸风管内部残留的短纤维等杂质,要经常清扫吸风口周围和外套集聚圈上的附着物和灰尘,保持吸风顺畅。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业