意大利也是世界上较早研发紧密纺技术的国家。目前有两家著名公司在从事紧密纺技术的研发、制造与销售。一家是意大利的马佐里公司,它研发的吸风管套集聚圈集聚型紧密纺细纱机,成功登陆中国,与中国东台纺机厂合资组建了马佐里(东台)纺机有限公司;另一家是意大利康泰克斯公司,它适用寸:羊毛原料的紧密纺系统,并成功推广应用。

意大利马佐里公司的Olfil®紧密纺系统

马佐里公司是意大利著名的纺织工业技术装备制造企业,拥有大量的技术专利和科学研究成果。这些专利和成果被广泛地应用在世界纺织工业市场。

Olfil®紧密纺系统概述

1999年,紧密纺细纱机首次亮相后,马佐里公司紧迫时代潮流,适时推出厂其自己的名为Olfil®紧密纺系统。Olfil®是其紧密纺产品的注册商标。Olfil®紧密纺系统推出后即受到市场欢迎。

意大利马佐里公司Olfil®紧密纺系统与德国绪森公司的EliTe®紧密纺系统在结构上有很多相似之处,都是采用吸风管套集聚圈作为紧密纺的集聚元件,同为下置式吸风集聚结构,都属于气流集聚型紧密纺系统。该紧密纺系统可适于纺制各类不同细度的纱线。

Olfil®紧密纺系统的结构特征

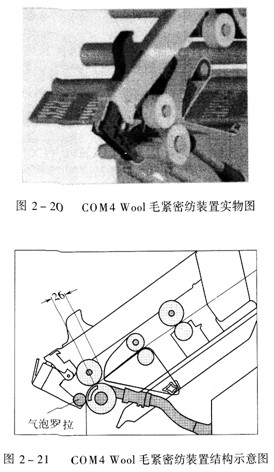

意大利马佐里公司的Olfil®紧密纺系统虽然与德国绪森公司的 EliTe®紧密纺系统有许多相似之处,但仍然有自己的设计特点。其主要结构特点如下(图2—18、图2—19)。

a.加装紧密纺装置设计

Olfil®紧密纺系统采用增加紧密纺装置设计,保持原细纱机三上三下牵伸系统不变,在原牵伸装置的前下部增加一套气动紧密纺装置。该装置主要包括输出胶辊、吸风管及其外套的集聚圈和负压吸风系统。

b.圆形吸风管设计

Olfil®紧密纺系统虽然也采用吸风管套集聚圈吸风集聚型结构设计,但其吸风管设计有两个特点:一

Olfil®紧密纺系统的工作原理

意大利马佐里公司Olfil®紧密纺系统的工作原理与德国绪森公司的EliTe’紧密纺系统相同。在纺纱过程中,纤维须条离开前罗拉钳口时,受负压空气气流的作用,纤维须条被吸附在织物圈上覆盖住的吸风管吸风口区域内,并随织物集聚圈向前转动移至阻捻钳口线处;织物集聚圈对应吸风管吸风口区域内的纤维在负压气流的作用下横向收缩、紧密集聚在—起,逐渐收缩为成纱宽度,加捻三角区消失,形成毛羽少、强力大的紧密纱。

Olfil®紧密纺系统的国产化

2000年8月,意大利马佐里公司

意大利康泰克斯公司的GOM4 Wool毛紧密纺系统

意大利康泰克斯公司是费莱恩(Finlane)集团的成员,也是世界羊毛纺纱机械设备的领先制造供应厂商之一。

COM4 Wool毛紧密纺系统概述

早在1999年,瑞士立达公司就与意大利康泰克斯公司开始共同研究开发适用于羊毛纤维使用的ComforSpin®技术,并—直致力于“COM4®羊毛紧密纱”的开发,取得

COM4 Wool毛紧密纺装置的主要结构特点如下。

a.改装紧密纺装置设计

COM4 Wool毛紧密纺装置的主要结构与立达公司的Comfor- Spin……基本相同,即在原细纱机牵伸装置前改装了一套紧密纺装置,构成负压气流纤维集束区。纤维集聚单元主要包括钢质空心网眼滚筒(集聚罗拉)、吸风插件与气流导向装置、输出胶辊及负压吸风系统等。所谓改装是指采用专利集聚罗拉取代原牵伸机构前罗拉,并且新增输出胶辊等紧密纺装置元件。COM4 Wool毛紧密纺装置的集聚罗拉直径达59mm,在其前上方加装了一个输出胶辊。输出胶辊安装于SKF PK6000摇臂的头端。输出胶辊和牵伸胶辊作用于集聚罗拉上,两胶辊之间形成纤维集聚区。须条纤维在集聚区移动时,受集聚罗拉内负压气流的抽吸作用而横向收缩,集聚在纱干中,形成紧密纱。

b.气泡罗拉输出设计

COM4 Wool毛紧密纺装置与ComforSpin®紧密纺装置的主

COM4 Wool毛紧密纺装置配套安装在传统的IDEA型毛纺细纱机卜,结构并不复杂,、通过集聚罗拉和气泡罗拉可以实现牵伸和紧密集聚纤维的双重功能这套紧密纺系统的集聚罗拉也很容易替换,操作方便

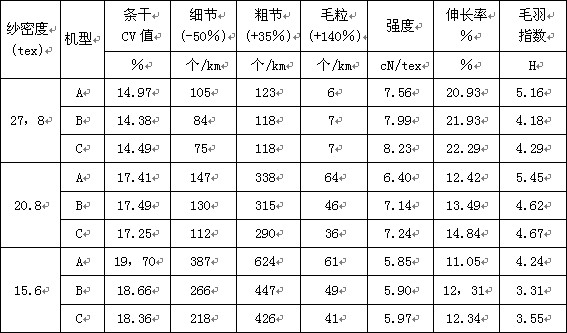

COM4 Wool毛紧密纺细纱机的部分设备参数如表2—6所示。

COM4 Wool毛紧密纺系统工作原理

COM4 Wool毛紧密纺系统的集聚工作原理与立达公司的棉型紧密纺系统基本相同,因为两者装置的结构基本相同。简单说,在纺纱过程中,须条离开牵伸钳口线后,即处于集聚罗拉的负压气流控制下,纤维被吸附在集聚罗拉上,并按照斜吸风口形状的气流导引向纱干中心集聚紧密。所有的纤维均沿着其长度方向排列,并在气泡罗拉的控制作用下,进一步平行伸直。纤维须条从阻捻钳口线输出后被平行加捻,加捻三角区基本消失,形成毛羽少的紧密纱。

COM4 Wool毛紧密纺系统的效果

尽管COM4 Wool毛紧密纺细纱机的:工作原理没有什么特别,但相对传统环锭纺而言,纺纱效果却十分显著。实验表明:COM4 Wool毛紧密纺纱机能明显减小加捻三角区,稳定控制卷绕气圈张力,提高纺纱机生产效率,同时获得高品质纱线。传统环锭纺毛纱与紧密纺毛纱主要品质的对比如表2—7所示。

表2—7 传统环锭纺与紧密纺毛纱主要品质的对比表

注 A日常规普通锭子环锭纺;B冒常规普通锭子环锭紧密纺;c一指型锭子环锭紧密纺。

从表2—7可以看出,与传统纱线相比,Cognetex COM4 Wool毛紧密纺系统的毛紧密纱的质量得到了极大的提高。实践表明,用 COM4 Wool毛紧密纺系统生产的纱线非常紧密、条干干净顺滑,纤维在整个纱线长度上分布均匀,强力大,牵伸后没有纤维损耗,断纤极少。与传统环锭纱线相比,毛紧密纱的特殊结构和均一性颇具优势,紧密纱的乌斯特均匀度提高,阻抗力增加,伸长延长,适纺范

表2—8棉、毛紧密纱与传统环锭纱质量差异率(%)对比表

注 差异率=(紧密纱-传统纱);传统纱×100%

A—普通锭子紧密纺;B—指型锭子紧密纺。

毛紧密纺还能实现毛纺业多年来所追求的毛纱低特化和织造的单经单纬化,为轻薄型毛织物和毛纺新产品的开发提供了技术支撑及实现可能性。

据报道,利用紧密纺技术将较粗的廉价羊毛加工成较低特(高支)的精梳毛纱,纱线截面内纤维根数同比可降低约10%。同时,由于紧密纺具有强力高的优点,同样细度、捻度下纱线强力也明显高于同细度、同捻度的环锭纱,因此,可在同等强力要求下减少捻度,以获得柔软的纱线,并提高产量,减小能耗。用紧密纺技术加工生产同品质的纯毛精梳纱可提高产量30%~35%。因为毛纤维原料价格高,不同细度的毛价格差异大,纺制同细度同品质的毛纱,采用毛紧密纺技术可以降低原料羊毛的等级要求,因此毛紧密纺的原

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业