紧密纺是一种新技术,它一定需要一系列新工艺与之为伴。而此系列新工艺也应具有许多特点,以突出紧密纺这种新技术的优势。

紧密纺工艺概述

虽然各种紧密纺系统的集聚原理是一致的,都是在牵伸区与加捻点之间设置了加强纤维束横向收缩的机构或装置,但各种紧密纺装置的机构设计是不同的,因此,各种紧密纺装置相应的工艺也不同。即使是相同的紧密纺系统,也可能使用不同的紧密纺工艺,达到不同的工艺效果。但概括说,纤维须条从牵伸区到集聚区的转移方式、集聚区到加捻区的过渡方式、集聚区内的纤维集聚方式和阻捻钳口的作用方式都是紧密纺工艺的共同点,对紧密纺工艺的影响最大,而纤维本身的特性(例如纤维的长度、细度等)、车间内的温湿度等工艺条件也会影响纺纱工艺。

很显然,在紧密纺工艺设计时,要针对不同紧密纺装置的特点,制定不同的工艺,并且对工艺不断优化。例如,吸风管套集聚圈集聚型紧密纺系统的集聚区可设置张力牵伸,而集聚罗拉集聚型紧密纺系统就不能设置张力牵伸,因此,要针对不同的紧密纺系统和机型,合理地设计工艺,并要有不同的工艺调节方法,要通过试验,优化工艺设计。对于可设置张力牵伸的机型,要匹配好张力牵伸,而对于仅依靠改变输出胶辊直径来调节牵伸比的情况下,要严格按照胶辊直径进行分档管理。

在一般情况下,客户使用紧密纱,均用于质量要求较高的品种上,因其价格相对较高,所以对纱线的质量要求也更为苛刻。常规的工艺思路设计难以满足要求,必须进行系统性考虑,不断优化工艺设计,发挥紧密纺的工艺优势,最大限度地满足客户的要求。

紧密纺工艺的原理分析

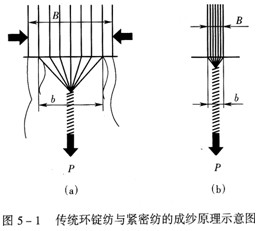

紧密纺工艺的关键在于它在环锭纺纱机牵伸机构之后的加捻三角区位置加装了纤维集聚装置,通过负压气流或相应部件对加捻三角区内的纤维束进行有效控制,使捻度尽可能传递到前钳口,减小甚至消除加捻三角区,得到毛羽少、强力高的高质量紧密纱。

在各类紧密纺系统中,传统的牵伸机构基本没有变化。粗纱以粗圆的纤维束形

设牵伸后纤维束宽度为月,进入加捻三角区的纤维束宽度为b。在传统环锭纺工艺中,B>占,且b较宽,且存在明显的加捻三角区;在紧密纺工艺中,B≈b(B等于或略大于b),且b较窄,加捻三角区减小或消失。之后,纤维进入加捻成形阶段。由于钢丝圈和钢领的旋转速度差异,离开输出钳口的纤维束在整个集聚纤维条上进行加捻,纤维抱合在一起形成圆形截面的细纱;紧密纺工艺由于消除了加捻三角区,纱条结构即纤维在纱线中的排列形态得以改善,纱线毛羽大幅减少,同时强力明显提高。由于紧密纺工艺专注解决纤维横向集聚紧密问题,因此,在主牵伸区中的集合器可以去除,以缩小前自由区的长度,使浮游纤维的运动得到较好控制,牵伸引起的附加不匀显著降低,进一步增强和改善了紧密纺纱线的外观质量和内在品质。

在实现这一原理的工艺过程中,不同生产厂家、不同形式的集聚装置在机械设计方

紧密纺工艺的优势分析

从紧密纺工艺过程角度看,其最大特点就是:不拘泥细纱工艺本身,而注重调整整体工艺布局和安排。紧密纺技术的优越性不仅反映在细纱工艺上,而且更重要的是反映在其上游和下游的工艺配备上;不仅反映在细纱产品

有利于合理配棉,扩大原料使用范围

合理配棉是一句业界老生常谈。但紧密纺对于合理配棉工艺的影响绝非老调重弹,因为其效果是确切的,传统环锭纺是做不到的。采用紧密纺工艺后,合理配棉工艺包括以下两点。

①适当减少用棉量,提高纤维利用率。由于消除了加捻三角区,减少纺纱过程中的飞花和纱线毛羽,紧密纺工艺不仅可以有效地集聚纤维,使纤维均匀排列,集聚紧密,长度得到充分利用,而且可以因此而提高纤维利用率,降低纤维损耗率。这一方面有利于工作环境清洁卫生,另一方面意味着节省了原料。实验表明,采用紧密纺工艺,特别是精梳产品使用紧密纺工艺时,通过直接而适当地降低精梳落棉率,可减少吨纱用棉量的5%~8%,降低了原料投入成本。某些高特(低支)精梳纱还可用普梳紧密纱代替,以进一步提高纤维利用率。

②合理降低用棉等级,扩大原料适用范围。紧密纺工艺不仅可山使原料用量减少,而且可以降低原料等级。在保持与普通环锭纱品质相同或略优的情况下,可以合理地降低配棉的等级长度,如降低0.5个配棉等级或1 mm的配棉长度,以降低原料成本。在当今,天然纺纱原料价格不断攀升,纱线售价中原料成本比例日益增大的情况下,适当减少吨纱用棉量和合理降低用棉等级,不仅仍可保持适度的纱线品质优势,扩大原料适用范围,而且明显可以提高经济效益。在紧密纺工艺中,由于短纤维也向纱线中心紧密集聚,对纤维实际利用率也有贡献,所以短纤维含量的差异对紧密纱强力的影响比较小,有利于进一步扩大原料适用范围。

有利于提高纺纱细度,降低单纱捻度

如果考虑到原料构成和库存情况,使用原环锭纺工艺配棉的原料品质,采用紧密纺工艺后,则可提高纺纱细度,以获取附加经济效益。低特(高支)纱的纱线截面中纤维根数越少(纱线越细),纤维长度分布对纱线强力和原料利用率的影响就越大,因此,利用紧密纺纺制低特 (高支)纱时,紧密纺工艺

有利于提高生产效率,增加经济效益

传统环锭纺中,加捻三角区的纱条强力比有捻纱段约低40%,纺纱过程中的绝大多数断头发生在该区域。紧密纺工艺消除了强度最薄弱的加捻三角区,充分利用了纤维长度,因此可减少细纱断头,工艺操作简单,或者扩大看台数量,从而可提高细纱机生产效率。与传统环锭纺相比,在同锭速、同捻度情况下,紧密纱的断头率可降低20%— 50%。如果只需达到原有纱线的强度,则可用较低(降低约20%)的捻系数运转,从而也可以提高细纱机的生产效率。再有,考虑到紧密纺的原料使用情况和所纺纱线细度的要求,也可以适当提高或降低车速,以提高产量和保证质量。此外,在股线结构中,细纱的捻度越高,股线所需加的捻度也越高,由于紧密纺工艺中,可在保证原有单纱强力的条件下,适当降低单钞的捻度,同时也使合股所加捻度相应减少,因此可提高细纱和股线掏产量,减少能源消耗,提高生产效率。

有利于开发新产品,扩大市场销路

紧密纱毛羽少,强力高,手感好,外观美,因此可开发传统环锭纱不能做到的新产品,如低特(高支)高密产品;或者开发传统环锭纱想做而做不到的产品,如单经单纬产品或者开发突显紧密纱特色的新产品,如棉绸产品等。这些新产品会扩大市场销路。

有利于缩短工艺流程,缩短生产周期

紧密纺技术生产的紧密纱极富特色:没有毛羽,可以省去或部分省去上浆工序,可以省去或部分省去烧毛工序,部分产品采用普梳紧密纱替代传统精梳纱,还可以省去精梳工序,大大缩短了工艺流程;强力高,可以提高络筒速度、整经速度、织造速度以及染色速度等,因此可明显缩短生产周期。

紧密纺工艺的劣势分析

与传统的环锭纺工艺相比

加大纺织专件的损耗,增加工艺管理内容

紧密纺工艺中,粗纱的横动动程为4—5 mm,小于一般环锭纺的粗纱的横动距离,因此,牵伸装置中的胶辊、皮圈很容易被磨损,一船前胶辊只能使用8—12周,缩短了更换周期。另一方面,紧密纱内纤维排列均匀,伸直度好,结构紧密,强力高,控制加压需要加大,因此也增大了胶辊的损耗,缩短了更换周期。纺织专件的日常保养和更换周期需加强和调整,增加了工艺管理的内容。

采用吸风管套集聚圈集聚型的紧密纺细纱机中,经一段时间的运转,集聚圈表面会黏附灰尘、短绒、棉蜡和前纺工序中的添加剂如蜜露橙之类杂物,造成吸风孔g艮的堵塞和集聚圈各处吸气不匀,导致集聚效果下降,紧密纱条干不良,因此集聚圈必须经常保持清洁和周期性的清洗,这增加了工艺操作和运行管理的内容。由于空气中灰尘的含量、纤维材料、纱线细度及机器的清洁度不同,现有质量好的集聚圈使用寿命一般为4—6个月。不过集聚圈的清洁操作和更换是必要的,是一种必需的运行费用。

传统纺纱理论认为,在纺纱工艺中,纱线上的毛羽能为高速回转的钢丝圈提供一种润滑作用,可延长钢丝圈的使用寿命。但在紧密纺工艺中,由于紧密纱的毛羽大幅度减少,使得钢领与钢丝圈之间的润滑层不能快速形成,导致钢丝圈较为频繁的更换。同时,紧密纱结构紧密,强力高,对钢领和钢丝圈的磨损也增大,或者说紧密纺工艺对钢领和钢丝圈的质量要求更高(参见本章5.4节)。此外,纺纱钢领、气圈控制环、导纱器和锭子要严格对中,工艺设备管理要求更高。

生产环境要求更高,基础工作要求做好

目前使用的紧密纺大多采用气流集聚型系统。气流集聚型系统由于负压吸力的作用,使紧密纺机器区域或整个紧密纺车间处于一个大负压区中,势必会吸引相邻机器上和生产环境中的飞花和灰尘,影响紧密纺工艺效果的落实,因此必须注意

紧密纺工艺的审视

紧密纺技术的出现,标志着环锭纺纱技术又有了一个新的突破,它明显地改善了环锭纺纱线的性能,特别是大大降低了细纱毛羽数量,显著提高了单纱强力,降低了单强CV值,使成纱质量提高到了前所未有的高度,并减轻了后加工过程的负担,缩短了后工序的工艺流程,为加工优质产品以及开发前所未有的新型面料奠定了技术基础,也为进一步降低成本和提高经济效益及社会效益提供了可能性。

从工艺角度看,紧密纺工艺流程短,产品质量高,不仅使纺织工业有了新的增长点,而且也可以使服装和时装工业具有更开阔的产品开发空间。服装特别是时装设计可以以紧密纱的优秀品质为出发点,从紧密纺工艺做起,深入挖掘紧密纺工艺的独特优势,并相应改进自身的工艺,充分发挥想象力,拓展视野空间,进行一系列的创新设计,创造出美轮美奂的新奇产品。

紧密纺问世以来,工艺技术不断发展,产品已逐渐赢得市场。紧密纺工艺可生产出完善

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业