紧密纺是一项创新的环锭纺新技术。紧密纺技术需要系列与之适应的新工艺来展示自己。紧密纺新工艺展示自己的同时,必然要对其产品和其他纺纱工序带来一系列影响。

紧密纺工艺的产品特点

紧密纺是创新的环锭纺。紧密纺工艺生产的紧密纱也是一种环锭纱,但是与传统环锭纱相比,紧密纱是独具特色的环锭纱。紧密纺工艺的产品特点反映在紧密纱上。

紧密纱的特点

a.毛羽少

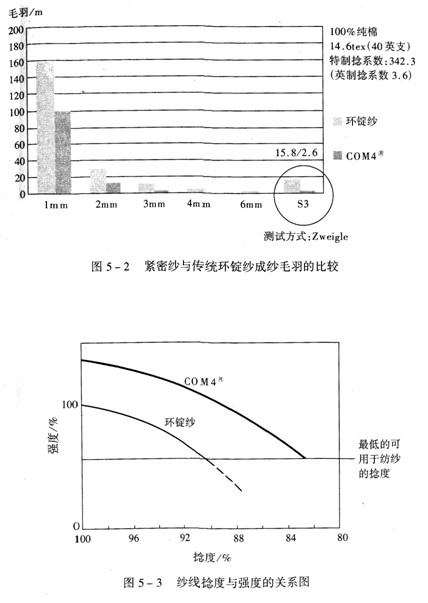

紧密纺工艺最大的特点是减少纱线毛羽,尤其3 mm以上的长毛羽减少极为明显。由于紧密纺消除了加捻三角区,使被加捻的纤维须条中纤维尾端的受控性能极大提高,因而在很大程度上消除了对后道工序有危害的长毛羽,大幅度地降低了毛羽数。Zweigle纱线毛羽测试的结果与普通短纤纱相比:

毛羽纤维长度为1 mm的毛羽指数降低了0~15%;

毛羽纤维长度为2mm的毛羽指数降低了0~25%;

毛羽纤维长度在3 mm及以上的毛羽指数降低了15%~85%。

按ZellweRer Uste纱线毛羽测试的结果是,纱线毛羽3 mm及以上的毛羽指数降低了10%~30%。

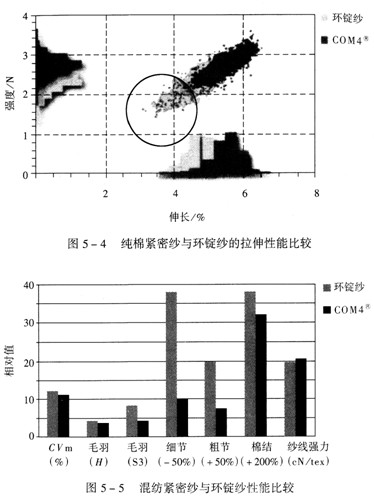

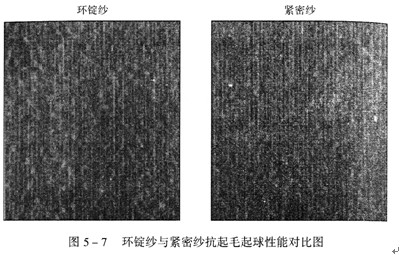

b.强力高

紧密纺工艺由于纤维的伸直度好,减少了纤维在加捻过程中的转移幅度,使紧密纱中纤维的紊乱程度减低,提高了纤维承受力的同步性,从而较为显著地提高了单纱强力和耐磨性能,研究表明,棉纱的最大拉伸强力可以提高5%~15%,化纤纱的最大拉伸强力可提高10%;同时单纱伸长率和弹性也得到较大改善,普梳纱伸长提高约10%,精梳纱提高约15%,羊毛纱或化纤混纺纱可提高约 20%。

c.条干好

紧密纺工艺中,纤维须条从前罗拉输出后即受到集聚气流或相应机构的控制,并且须条在集聚时轴向受到一定张力,因此须条中纤维伸直度提高,纱线条干均匀度更好。在高速卷绕过程中,由于经集聚的纤维须条具有较高的轴向耐磨性能,因此紧密纱纱疵情况明显好于传统环锭纱,含尘量显著降低;加捻度后,成纱截面接近圆形,纱线膨松度减少,

紧密纱织物的特点

a.特性

①与传统环锭纱相比,紧密纱由于毛羽少、纱条光滑紧密,覆盖性能有所减弱,因此其织物一方面因毛羽少,表面光洁,纹路清晰,轮廓清楚,悬垂性提高(图5—6);另一方面,紧密纱染色性能好,其织物光泽度好,色彩对比度显著增加,经印花加工或提花的织物图案变得更为清晰,尤其是色织物可以长期保持鲜艳色泽及外观;同时由于色纱织物具有清晰的纹路,有利于小花纹的设计,花纹图案更加多样化,服装更容易满足消费者的个性要求。

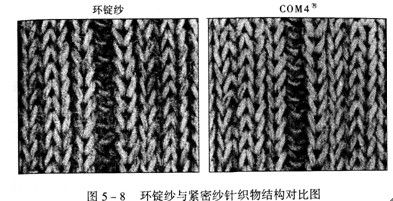

②紧密纱的强力较高,条干好,因此其织物的断裂性能和撕破强度提高,耐磨性和回弹性也得到了改善,因此其织物耐磨、不易起球,尤其可减少化纤或混纺织物表面起毛起球现象(图5—7),服装的耐久性和免烫性提高。除紧密纱织物强度提高之外,紧密纱的高强度可补偿织物和服装在整理加工过程中造成的强度损失,可以进行更加彻底或特殊的织物整理,获得特色织物或服装。

③紧密纱由于纱捻度小,手感好,因而其织物风格独特,手感柔软、细腻,丝绸感强,穿着的舒适性明显提高。

④紧密纱由于强力高,耐磨好,与传统环锭纱相比,紧密纱可减少磨损量25%~50%,因此适合开发起圈、起绒织物,而使织物或服装的起圈、起绒不易磨损,割绒织物中的

b.局限性

①紧密纱织物中,由于纱线条干均匀度的改善,使其亡细小的薄弱环节很容易暴露,纱疵、织疵、异纤等相当显眼,因此如何正确检测和消除异纤,提高纺纱和织造水平,应是一个亟待解决的课题。

②同捻度下,紧密纱织物手感滑爽,而环锭纱织物手感柔软,虽然减少捻度可使紧密纱织物手感柔软,但由于织物表面缺少绒毛,与普通环锭纱织物相比仍有差异,不一定适合某些织物,因此紧密纱的应用范围有——定的局限性。

③传统环锭纺的加捻三角区可使纤维发生内外层转移,不同性能 (长度、细度、初始模量等)的纤维发生转移的情况不一样,因此,利用纤维在纱条径向的分布规律,可选配适当的原料获得理想的纱线性能。紧密纺消除了加捻三角区,各种纤维随机地分散在纱体中,没有环锭纺的纤维转移,如按传统纤维转移规律和经验设计选配原料而用于紧密纺工艺时,会达不到预期的效果。

紧密纺工艺对后续工序的影响分析

紧密纺工艺不仅改善了细纱的品质,而且因为紧密纱的优秀品质而对后续工序有很大的影响。

对织造准备工序的影响分析

a.对络筒工序的影响分析

①减少筒纱毛羽。细纱经络筒工序后,一般筒纱的毛羽都大幅增加,自动络筒也不例外。紧密纱的纤维结构紧凑,成纱表面毛羽少,经相同条件的络筒工序后,紧密纺筒纱的毛羽增加量明显低于传统环锭纱,长毛羽尤为显著,同时筒纱卷装内的纱线毛羽不匀

对织造工序的影响分析

a.对机织工序的影响分析

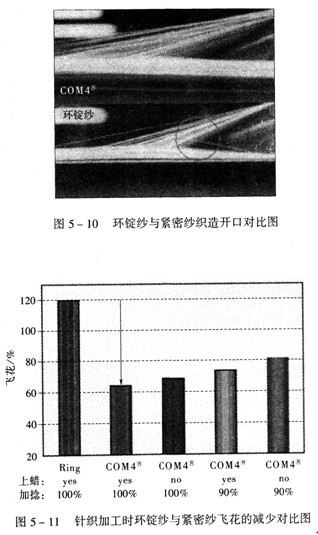

在织机高速化和无梭引纬技术普遍应用的今天,影响纱线可织造性能的有三个因素:一个是纱线的强伸性能,另一个是纱线的耐磨性能,第三个是纱线的毛羽数量。纱线的强伸性能和耐磨性能不好,纱线容易断头,织造速度提不上去,不能实现织机高速化,同时织疵也增多,影响坯布质量。纱线的毛羽数量多,织造开口不清,纱线容易断头,织造速度也提不上去,织机高速化同样不能实现。与传统环锭纱相比,紧密纱毛羽少,强力高、耐磨好,恰恰在这些方面都具有优势(图 5—10)。

b.对针织工序的影响分析

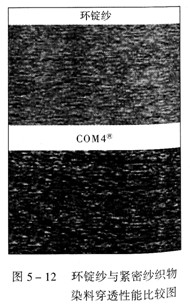

不仅对机织工序具有非常显著的积极影响,而且对针织工序也有明显的正面效果。紧密纱用于针织机上时,由于纱线毛羽少,强力高,织造时断头率降低,停机少,织疵相应减少,针织物质量得到改善,产量大幅增加,针织机效率可显著提高。某些针织产品还可免去常规的上蜡工序,缩短工艺流程,有助于降低生产成本。紧密纱由于毛羽、灰尘、飞花都比较少,因此,针织加工时可改善生产环境,相应减轻清洁工作量(图5—11)。

此外,纱线在经编机上织造时将承受因大量的偏转点而造成的高载荷及高摩擦,一般纱线难以适应,而紧密纱的强力和耐摩擦性能比传统环锭纱高,因此目前已有紧密纱在经编机上的应用研究,开发紧密纱经编织物。

对后整理工序的影响分析

紧密纺工艺不仅积极影响了织造工序,而且这种积极影响还延伸到织物的后整理工艺。

a.省去烧毛工序

紧密纱由于毛羽少,表面光洁,因此可以部分或全部省去烧毛工序,缩短工艺流程

c.改善整理缺陷

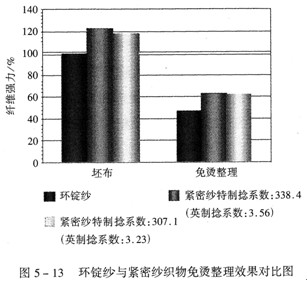

在进行免烫整理时,由于高温高湿,普通环锭纱的织物强力下降 25%。紧密纱由于结构紧密,强力高,可弥补免烫整理时织物的强力损失(图5—13)。

紧密纺技术是一种新技术。紧密纺工艺是一种新工艺。它所带来的正面积极影响可能远不止以上所述的内容,有待于进一步深入挖掘和研究。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业