紧密纱的质量优势和紧密纺的工艺优势已经知晓,但仅仅依赖紧密纱的质量优势和紧密纺的工艺优势作为展现紧密纺技术的综合优势是远远不够的。如果没有大量且到位的相关配套技术,不仅紧密纺技术的综合优势不能展现,而且紧密纺系统结构的创新设计、工艺参数的优化选择和紧密纱自身应有的优势也都不能实现。因此,必须重视紧密纺工艺的配套技术。

紧密纺工艺自身的配套技术

紧密纺是嫁接在环锭纺上的一种新技术。紧密纺工艺要顺利实施,达到系统结构设计的预想,获得理想的紧密纱,首先就要完善自身的配套技术,包括关键件、专件及其他纺纱器材的配套完善。紧密纺系统的关键件不仅影响其结构设计,而且影响其工艺性能。有关关键件本书的第3章已经叙述,此处不再重复。本节仅分析紧密纺的其他配套专件。

紧密纺工艺的配套胶辊

胶辊是紧密纺不可缺少的最重要配套专件之一。不论所述的哪种紧密纺系统都离不开胶辊。这里的胶辊是指与集聚罗拉、吸风管套集聚圈组件或者输出罗拉构成加捻/阻捻钳口的输出胶辊。为了叙述简洁,以下仅以用得最多的吸风管套集聚圈集聚型系统的输出胶辊为例说明,因为它同样适用于其他紧密纺系统。

根据紧密纺工艺的要求,配套胶辊应当具备以下性能。

a.良好的耐磨性

紧密纺工艺要求胶辊应具有良好的耐磨性。其因在于:集聚纤维须条的吸风管位置固定,吸气口宽度很小,因此,为保证集聚效果,粗纱横动动程应当相应减小。普通环锭纺——般有5—8 mm的导纱横动动程,而紧密纺中该导纱横动动程将减小到1~2 mm左右,这无疑加大了胶辊的磨损。另一方面,紧密纱纤维伸直度好,强力高,结构紧密,无疑也会加大对胶辊的磨损。实验研究表明,紧密纺中的胶辊、集聚圈的磨损不是线性增加,而是几何倍数关系。在紧密纺中,胶辊一般8—12周就需要回磨,比环锭纺20—26周的回磨周期大为缩短。因此,紧密纺工艺要求胶辊、

紧密纺工艺的配套钢领、钢丝圈

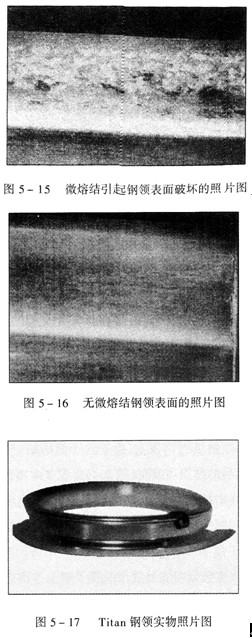

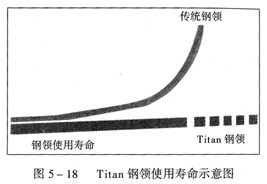

传统环锭纺细纱机上,钢领和钢丝圈是细纱加捻卷绕的专件,利用它们之间的速度差使细纱获得所需的捻度。钢领、钢丝圈是环锭纺纱过程中影响成纱质量的重要专件,尤其对于减少成纱毛羽、降低细纱断头至关重要。在环锭纺的加捻卷绕过程中,当主要致力于减少纱线毛羽而不断改进钢领和钢丝圈形状结构时,其实纱线的毛羽也在为钢领、钢丝圈提供一种润滑保护作用。这种作用可延长钢丝圈的使用寿命。

在环锭纺纱过程中,钢丝圈被动旋转,是一个阻力装置,用以产生纱线张力。钢领和钢丝圈之间通过由纱线纤维产生的润滑层,即纤维分子、蜡和其他微粒(纤维膜)来润滑,以减少两者之间的摩擦,稳定高速回转。这种润滑层需要不断自行再生。如果润滑层脱落,钢领和钢丝圈之间的金属直接接触,就会加大摩擦。两者之间的摩擦因数取决于多种因素,如纤维类型、纤维的润滑成分、钢领和钢丝圈的表面状态、钢丝圈的外形和剖面结构等。

在紧密纺工艺中,紧密纱的毛羽如果被较彻底地消除,那么这种毛羽润滑保护作用就会相对减弱或消失。紧密纺装置原本设计在加捻三角区,

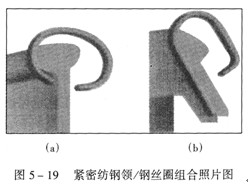

为了尽可能利用已减少的纤维润滑性,紧密纺用钢丝圈在形状结构上应设计较深的纱线通道。钢丝圈纵断面较宽的半圆形(udr)设计适合纺制纯棉纱,而纵断面为标准半圆形(dr)的钢丝圈则适合于纺制混纺及特殊纱线(图5—19)。更换钢丝圈后,试车时间(走熟期)不能缩短,在最初的30min内,锭速应减少30%,同时将钢丝圈清洁器调到比钢领生产商说明的距离近0.1~0.2 mm处。由于紧密纱的紧密度高,一般不会产生类似棉粒的负面影响。

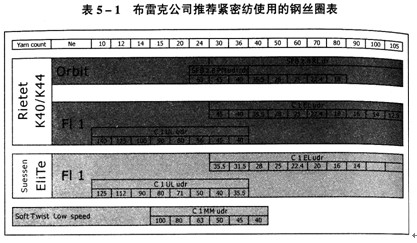

瑞士布雷克公司根据三十多家纺纱厂提供的数据进行了汇总,以反映大多数用于紧密纺的钢丝圈使用情况,并依此推荐了适用于不同机型紧密纺工艺的钢丝圈(参见表5—1),可供参考。

除瑞士布雷克公司外,德国的Tec公司也研制了一种氮化硅即精细陶瓷表面处理的钢丝圈。这种表面经过处理的钢丝圈耐磨性很好,在锭速17500r/min条件下,可运转105天,配用紧密纺工艺,效益显著:Reiners+Furst公司是研制适用于紧密纺钢丝圈的另一家德国公司。它研发的钢领与钢丝圈为Cera—Dur型。Cera—Dur型钢领上涂有含镍分散涂层,与新型特殊表面涂层的Cera—Dur型钢丝圈配套使用,可保证最佳的摩擦因数,达到最低摩擦力,对降低钢领、钢丝圈的磨损有积极效应。该钢丝圈的使用寿命可长达1000 h以上,且不会对纱线特征值造成负面影响。此外,紧密纺工艺也可选用国产合金钢领,与镀铬钢丝圈配套使用。

在与传统环锭纺细纱机相同的纺纱条件下,一般而言,紧密纺工艺使用的钢丝圈宜偏轻掌握,清洁器偏小掌握为宜。

紧密纺工艺的配套导纱钩

导纱钩虽算不上环锭纺的重要专件,但用于紧密纺工艺时,也应当做出相应调整。紧密纺由于纱线光洁、毛羽少、结构紧密、纱线强力高,因此对导纱钩的磨损同样比较严重。在紧密纺工艺中,一

紧密纺工艺的配套络筒技术

紧密纺虽作用于环锭纺的加捻三角区,但其影响不仅延伸至其自身的牵伸机构和加捻卷绕机构,而且波及纺纱工序之外的其他相关工序。这些相关工序中最主要和最重要的是络筒工序。

紧密纺工艺的配套络筒技术要求

络筒是棉纺纺纱后的首道生产工序。它与细纱工序紧密相连,在纺织生产中能起到质量过滤器的作用。对于紧密纺工艺,络筒工序的重要性也并不例外,如何在保持紧密纱原有质量的同时,为后道织造工序准备优良的筒纱,是络筒工序追求的目标。

为了使紧密纺工艺的潜能在络筒工序中得到充分发挥,必须充分分析整个络筒的工艺过程。例如,接头质量、纱线品质、卷装成形、在线检测以及其对紧密纱的适应性等,并对络筒工序进行全面优化,以使络筒的效果满足紧密纱的品质要求,卷绕的筒纱能使纺织生产顺利进行,达到经济有效的最佳效果。

紧密纺工艺的配套络筒技术要求包括以下几点。

a.提高清纱效率和接头质量,确保纱线品质

紧密纱由于毛羽量低,条干均匀度高,纱线的缺陷(如较小的粗细节、纱线中的异纤维、棉结、纱线接头等)很容易被肉眼发现,在织物上产生十分明显的疵点,影响面料的外观质量。因此,紧密纺工艺必然要对络筒工序的清纱和接头提出更高的技术要求:提高清纱效率和接头质量,杜绝或不产生可视的疵点,确保纱线品质。

b.充分利用纱线资源

络筒工序一方面要保证紧密纱适应高品质产品的质量要求,同时也要保持其在纺

紧密纺工艺配套的自动络筒机

由于紧密纺对络筒工序的技术要求很高,因此有公司研发出了适用于紧密纺工艺配套的自动络筒机。

德国赐来福公司是苏拉集团的子公司,也是世界领先的纺机生产商之一。赐来福公司很早就参与了紧密纺纱线络筒工艺的研究,并与青泽公司密切合作,对紧密纱的络筒工艺进行了设计优化,使之满足紧密纱的特殊要求和络筒后续工序的变化需求。目前,赐来福公司已推出了适用于高质量紧密纱络筒的Autoconer 338型自动络筒机。该自动络筒机能很好地满足现代紧密纺纱线对络筒技术的要求,有关数据表明,约有65%的紧密纱都采用Autoconer 338型自动络筒机进行络筒加工。

赐来福公司的Autoconer 338型自动络筒机采用模块式结构,每一种型号的机器都由以下部分装配而成:

①卷绕头,所有型号的络筒机都具有相同的主结构和卷绕装置;

②带有动力装置的基本机架和带有可调节负压压力的抽气装置;

③用于

d.在线质量监测

赐来福络筒机的重要优点是在线质量监测和采用传感器调节,以确保最大的生产可靠性和较低的纱线应力,并通过消除不必要的操作步骤,使各生产工序相互之间获得最佳的

络筒机用减少毛羽装置

管纱在自动络筒机上退绕的速度,通常要比细纱机的纺纱速度高50—100倍。高速退绕时,纱线在纱线通道上的摩擦会产生大量的手羽,一般要比在络筒前的管纱毛羽增加2—5倍。紧密纱一般都应用于高品质的服装面料,因此对毛羽的要求比较严格。如果在络筒工序中能不增加甚至进一步减少纱线毛羽,将对纱线后道加工和获得高档织物提供有力的质量保证。

赐来福公司的Autoconer 338型自动络筒机是紧密纱络筒专配的络筒机,或者说是与紧密纺工艺配套的络筒机,效果好,效率高,但价格贵,投资大。那么是否可以在常规的自动络筒机上加装去毛羽装置以减少筒纱毛羽呢?答案是肯定的。

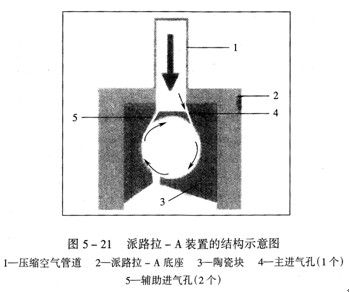

村田(MURATEC)公司的派路拉—A(Perla—A)去毛羽装置就是能在络筒工序中减少纱线毛羽的专用装置。为了满足客户对高品质纱线的需求,纺纱企业可以考虑在自动络筒机上加装派路拉—A去毛羽装置。这种装置虽然不是为紧密纺工艺配套专用,但用于紧密纱络筒也是可行方案之一。

派路拉—A去毛羽装置主要由压缩空气管道1、底座2、陶瓷块3、主进气孔(喷嘴)4、辅助进气孔(喷嘴)5等构成(图5—21)。其工作原理是:当管纱高速通过派路拉—A去毛羽装置的陶瓷块3的中腔时,压缩空气开关自动打开,压缩空气经压缩空气管道1由主进气孔4进入陶瓷块3的中腔中,由于主进气孔4的结构设计可使进入陶瓷块3中腔的压缩空气快速形成高速旋转的气流(即涡流)。在高速旋转气流的作用下,纱线的毛羽特别是较长的毛羽,会绕着纱线主干进行旋转并包裹到纱

此外,由于紧密纺细纱机的结构和工艺与传统的环锭细纱机有较大的不同,因此,有必要对纺纱厂的操作和保全工作人员进行上岗前的技术培训。

在紧密纺工艺的实际应用过程中肯定还会出现许多新的问题,但正是这些问题的不断解决和工艺优化,推动了紧密纺技术的不断向前发展。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业