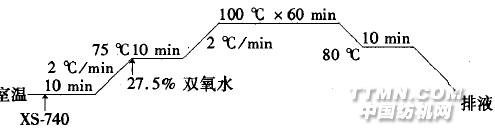

2 织物低温练漂与传统练漂工艺比较2.1 传统间歇式一浴一步法练漂工艺实例一工艺流程练漂一热水洗(95℃ ×5 min)一热水洗(8o oC×5 min)一冷水洗一冷水洗一酸处理(调节pH值6)一去氧酶处理(60℃ ×20 min)一染色或增白(不排液)练漂工艺处方/(g/L)氧漂特效助剂XS-740 2.227.5%双氧水/(mL/L) 8浴比 1:8—1:15练漂工艺曲线

2 织物低温练漂与传统练漂工艺比较2.1 传统间歇式一浴一步法练漂工艺实例一工艺流程练漂一热水洗(95℃ ×5 min)一热水洗(8o oC×5 min)一冷水洗一冷水洗一酸处理(调节pH值6)一去氧酶处理(60℃ ×20 min)一染色或增白(不排液)练漂工艺处方/(g/L)氧漂特效助剂XS-740 2.227.5%双氧水/(mL/L) 8浴比 1:8—1:15练漂工艺曲线 实例二 ’工艺流程练漂一热水洗(95 ℃×15 min,降温至8O℃ ,保温10 min,排液)一酸处理(调节pH值6—7,6O ℃×15 min)一冷水洗一冷水洗一染色或增白漂白工艺处方/(g/L)36。B6烧碱4.027.5%双氧zK/(mE/L) 8.0精练剂QR-OK 1.0双氧水稳定剂QR一160 1.0螯合分散剂QR.800 1.0浴比 1:8~1:152.2 低温练漂工艺2.2.1 低温间歇式一浴一步法练漂工艺织物18.4 rex×2(32 /2)普纱棉针织双面布工艺流程 练漂(浴比l:l5)一排液一水洗(60℃ ×20 rain)一冷水洗(10 rain)一酸处理(98%冰醋酸调节pH值6~7)一去氧酶处理(60 oC&ti

实例二 ’工艺流程练漂一热水洗(95 ℃×15 min,降温至8O℃ ,保温10 min,排液)一酸处理(调节pH值6—7,6O ℃×15 min)一冷水洗一冷水洗一染色或增白漂白工艺处方/(g/L)36。B6烧碱4.027.5%双氧zK/(mE/L) 8.0精练剂QR-OK 1.0双氧水稳定剂QR一160 1.0螯合分散剂QR.800 1.0浴比 1:8~1:152.2 低温练漂工艺2.2.1 低温间歇式一浴一步法练漂工艺织物18.4 rex×2(32 /2)普纱棉针织双面布工艺流程 练漂(浴比l:l5)一排液一水洗(60℃ ×20 rain)一冷水洗(10 rain)一酸处理(98%冰醋酸调节pH值6~7)一去氧酶处理(60 oC&ti

.jpg)

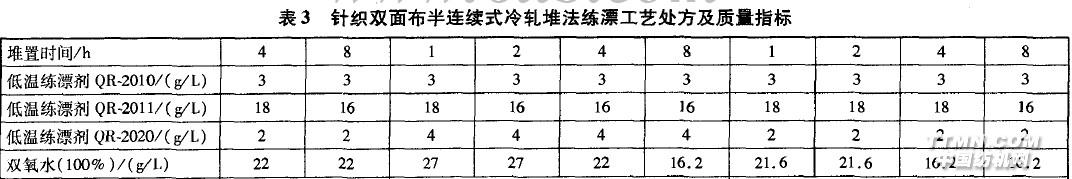

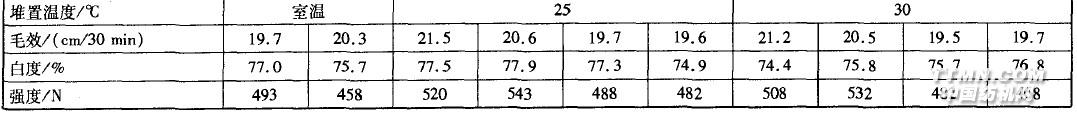

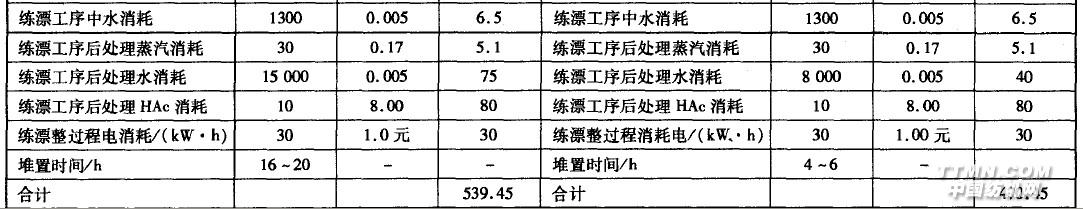

.jpg) 2.2.2 半连续式冷轧堆法练漂(1)18.4 rex X2普纱棉针织双面布(表3)工艺流程浸轧(室温,一浸一轧,轧液率100%~ 150%)一堆置一漂后95℃处理15 rain(36。B6烧碱2 g/l,,Ql~-2OlO 0.5 g/l,)一排液一水洗(60 oC ×20 min)一排液一冷水洗(10 min)一酸处理(98%醋酸调节pH值6~7)一排液(2)梭织布(表4)工艺流程 浸轧(二浸二轧,轧液率80% ~100%)一堆置一汽蒸(100℃)一水洗(36。B6烧碱2 L,Ql~-2OlO 0.5 g/l,,90 oC X 10 min)一排液一水洗(60 oC×20 min)一排液一冷水洗(10 rain)一酸处理(调pH值6~7)一去氧酶处理由表3,4可看出,低温练漂剂QR一2010(浸轧专用)、QR一201 1、QR一2020用于棉织物半连续式冷轧堆练漂工艺,可缩短堆置时间(从传统冷轧堆练漂工艺的l6~24 h缩短至4~6 h),提高毛效(从传统冷轧堆练漂工艺的0~6 cm/30 min提高到10 cm/30 miin以上),节省能源、减少污水排放和缩短加工时间。

2.2.2 半连续式冷轧堆法练漂(1)18.4 rex X2普纱棉针织双面布(表3)工艺流程浸轧(室温,一浸一轧,轧液率100%~ 150%)一堆置一漂后95℃处理15 rain(36。B6烧碱2 g/l,,Ql~-2OlO 0.5 g/l,)一排液一水洗(60 oC ×20 min)一排液一冷水洗(10 min)一酸处理(98%醋酸调节pH值6~7)一排液(2)梭织布(表4)工艺流程 浸轧(二浸二轧,轧液率80% ~100%)一堆置一汽蒸(100℃)一水洗(36。B6烧碱2 L,Ql~-2OlO 0.5 g/l,,90 oC X 10 min)一排液一水洗(60 oC×20 min)一排液一冷水洗(10 rain)一酸处理(调pH值6~7)一去氧酶处理由表3,4可看出,低温练漂剂QR一2010(浸轧专用)、QR一201 1、QR一2020用于棉织物半连续式冷轧堆练漂工艺,可缩短堆置时间(从传统冷轧堆练漂工艺的l6~24 h缩短至4~6 h),提高毛效(从传统冷轧堆练漂工艺的0~6 cm/30 min提高到10 cm/30 miin以上),节省能源、减少污水排放和缩短加工时间。

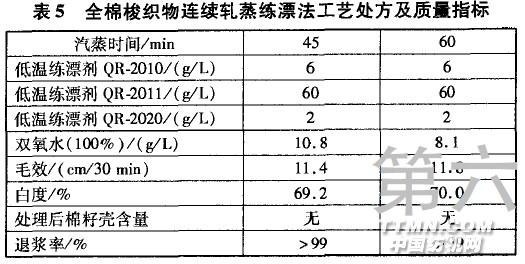

2.2.3 连续式轧蒸法练漂(表5)织物全棉梭织物工艺流程二浸二轧(30℃ ,轧液率90%)一汽蒸(100℃ ×45 min或60 min)一水洗(36。B6烧碱2 g/L,QR 2010 0.5 L.95 oC ×10 min)一排液一水洗(6O oC×20 min)一排液一冷水洗(10 min)一酸处理(98%醋酸调节,pH值6~7)一去氧酶处理一染色

2.2.3 连续式轧蒸法练漂(表5)织物全棉梭织物工艺流程二浸二轧(30℃ ,轧液率90%)一汽蒸(100℃ ×45 min或60 min)一水洗(36。B6烧碱2 g/L,QR 2010 0.5 L.95 oC ×10 min)一排液一水洗(6O oC×20 min)一排液一冷水洗(10 min)一酸处理(98%醋酸调节,pH值6~7)一去氧酶处理一染色 2.2.4 注意事项(1)有效合理地确定低温练漂剂QR一2010、QR一2011、QR-2020及双氧水用量,是低

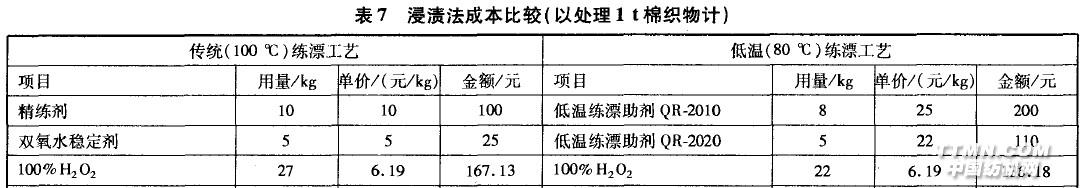

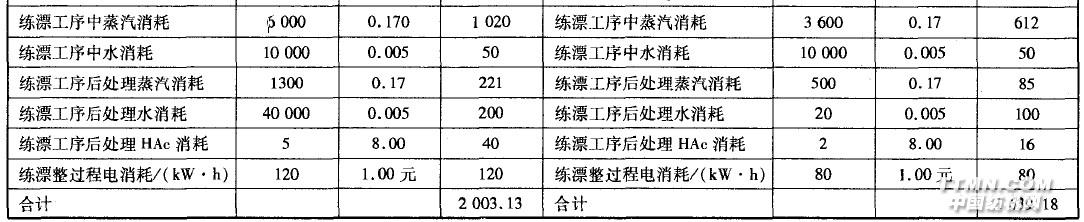

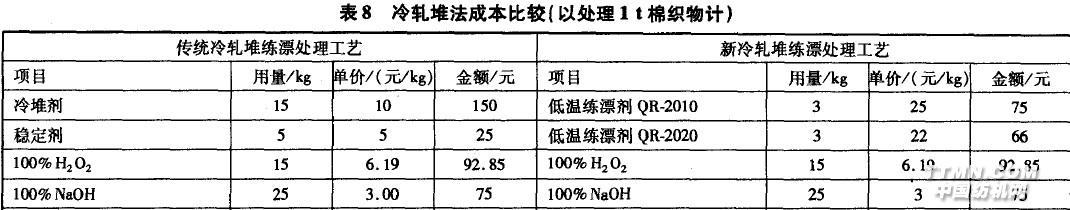

2.2.4 注意事项(1)有效合理地确定低温练漂剂QR一2010、QR一2011、QR-2020及双氧水用量,是低 注:()中的数据系与表2相关用量比较o(2)采用低温练漂工艺,当双氧水用量与传统工艺相同时,其白度比传统工艺高。(3)QR-2011不宜用普通烧碱(或36。B6烧碱)替代,因为其练漂后易洗涤,且不会引起破洞。否则,其练漂质量可能会发生变化。(4)QR一2010有浸渍法专用和浸轧法专用两种剂型,前者泡沫少。(5)染色时使用固色碱QR—KN代替纯碱固色,可节约成本,且色泽与纯碱固色相当。3 经济效益比较低温练漂工艺与传统工艺效益比较见表7,8。

注:()中的数据系与表2相关用量比较o(2)采用低温练漂工艺,当双氧水用量与传统工艺相同时,其白度比传统工艺高。(3)QR-2011不宜用普通烧碱(或36。B6烧碱)替代,因为其练漂后易洗涤,且不会引起破洞。否则,其练漂质量可能会发生变化。(4)QR一2010有浸渍法专用和浸轧法专用两种剂型,前者泡沫少。(5)染色时使用固色碱QR—KN代替纯碱固色,可节约成本,且色泽与纯碱固色相当。3 经济效益比较低温练漂工艺与传统工艺效益比较见表7,8。

4 结论(1)棉织物低温练漂工艺只需8O℃或以下低温练漂,可节约40%蒸汽量。(2)棉织物低温练漂工艺中,仅需热水洗(6O℃)一次,再经酸中和,除氧后就可直接染色。(3)经测试,棉织物低温练漂的半制品毛效高(10 cm以上)、白度好、漂损低,染料固着率高、色泽鲜艳,其成品手感好,染色牢度有所提高。(4)全棉莱卡弹力织物采用低温练漂,死(或细)皱印产生概率减少,较传统练漂工艺的降温时间大大缩短;毛巾布采用低温练漂,顺利解决了吸湿性和

4 结论(1)棉织物低温练漂工艺只需8O℃或以下低温练漂,可节约40%蒸汽量。(2)棉织物低温练漂工艺中,仅需热水洗(6O℃)一次,再经酸中和,除氧后就可直接染色。(3)经测试,棉织物低温练漂的半制品毛效高(10 cm以上)、白度好、漂损低,染料固着率高、色泽鲜艳,其成品手感好,染色牢度有所提高。(4)全棉莱卡弹力织物采用低温练漂,死(或细)皱印产生概率减少,较传统练漂工艺的降温时间大大缩短;毛巾布采用低温练漂,顺利解决了吸湿性和 相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业