超细腈纶(纤度为在0.2dtex以下)/modal混纺弹力织物,具有布面滑爽、飘逸、手感柔软、吸湿透气、膨松、易染、色泽鲜艳、耐光、抗菌等优点,改变了普通腈纶不适于制作春秋服装的状况,可制作四季服装、内衣、运动衫、儿童服装、睡衣等,在市场上颇受客户青睐,具有高附加值。近年来,超细腈纶/modal混纺弹力织物在针织物的比重越来越大。但在染整加工中由于超细腈纶的染色亲和力很大,上染速率很快,而迁移性较差,常有上染率偏差大,易染花的问题,而超细腈纶和modal纤维的遇冷热收缩率不一致,布面极易起皱、尺寸稳定性差、易起毛的特点。现重点分析超细腈纶的染色工艺,染色行机条件,定型等环节,通过制定合理的工艺条件、加强工艺控制,有效的解决以上问题。

1·超细腈纶/modal混纺弹力织物的性能

1.1机械性能

超细腈纶纤维除具有普通腈纶纤维的性质外,纤维纤度较细,可使布面手感柔软,而modal纤维其干强接近涤纶,湿强远高于普通粘胶,具有顺滑的质地,真丝一般的光泽,极好的吸湿性和透气性,超细腈纶/modal混纺的弹力织物,具有质轻、膨松、柔软、保暖性好等优点,使人们穿着更舒适,织物更加耐穿,有良好的服用性能。

1.2抗起毛起球性

普通腈纶织物抗起毛起球性较差,而超细腈纶/modal混纺弹力织物因为超细腈纶纤度低,使布面起毛、起球后容易脱落,可以有效减少起球。一般的染整加工,超细腈纶/modal混纺弹力织物起球效果可达到3级以上。

1.3超细腈纶染色性能

由于超细腈纶纤维单位表面积大,阳离子染料对超细腈纶的亲和力很大,吸收速率很快,迁移性较差,比棉、毛及其它化学纤维都容易染花,常出现色差较大、染色不均等质量问题,超细腈纶的饱和值较一般腈纶低,我们使用的超细腈纶纤维的饱和值一般在2.5左右。

2·超细腈纶/modal混纺弹力织物的染整加工

2.1实验设备和材料

2.1.1设备和仪器

染色设备:1500kg THEN高温

2.1.2使用材料

染料:Cationic dyes染料(中国台湾永光公司)Sumi-fix染料(日本住友化学株式会社);

坯布:超细腈纶/modal混纺+氨纶单面汗布(microacrylic/modal 70/30 18.9tex,氨纶4.4tex);

成份为:65%micro Acrylic 28%modal 7%Lycra

2.2染整加工

本试验采用超细腈纶/modal混纺弹力织物,结合织物的结构和性能特点进行。

染整工艺流程如下:

坯布预定形—前处理—染色(先染超细腈纶,后染moda)l—脱水—烘干—成品定形—检验—包装入仓。

2.2.1预定型

由于超细腈纶的耐热性要比其它常用合成纤维差些,故预定型温度一般控制在170℃(布面温度140℃左右)以下,这样既不会损伤腈纶纤维,又能保证织物的尺寸稳定性和平整度。

试验根据所用织物厚薄和弹力丝纤度,调整预定形温度为:170℃×24(s布面温度140℃左右)机速39m/min。

2.2.2前处理

超细腈纶/modal混纺弹力织物不含天然杂质,本身有较好的白度,若想进一步提高白度和去除织物上所沾的杂质,可用洗涤剂和柔软剂净洗,使纤维表面均匀湿润,便于染料均匀吸附,有利于匀染。柔软剂的作用是降低织物与设备的摩擦因数,从而减少织物刮痕和折皱痕的产生。

前处理配方为:(浴比1∶4)

柔软剂PA(%)0.5

洗涤剂LD(%)1.0

60℃×10min/洗水一次

2.2.3染色

2.2.3.1染超细腈纶染色工艺及处方

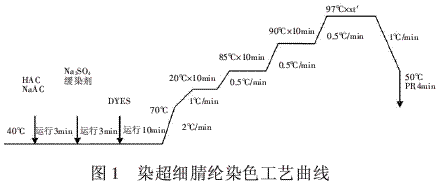

根据染色深浅,选用不同的染色工艺。染色工艺曲线见图1。

染超细腈纶染中色处方与条件(浴比1∶4)

Cationic dyes染料(%)(相对于100%的acrylic)(ow)f0.5~1.0

柔软剂PA(g/L)1.0

匀染剂Na2SO(4g/L)5

酸HAC/NaAC(g/L)1/0.5

缓染剂M(g/L)-

保温时间(min)40

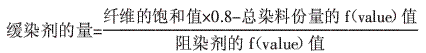

超细腈纶染色缓染剂的用法及用量:

如果算出来的值是负值,则不需要加缓染剂。

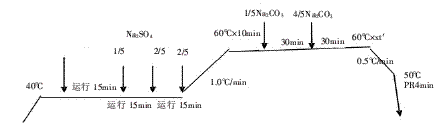

2.2.3.2染Modal工艺

Modal纤维结构松散。有较多的空隙和内表面积,对活性染料的亲和能力强。染色时宜选用分子较小、扩散性好、但对纤维直接性适中的染料,如Sumifix染料,以提高透染性和匀染性。

染色工艺和配方:

中色工艺Sumifix染料(相对于100%的moda)l(0.5

染modal中色处方与条件:(浴比1∶4)

Sumifix染料染料(%)(相对于100%的moda)l(0.5 Na2SO4(g/L)20~40

Na2CO3(g/L)8.6~12.6

柔软剂PA(g/L)1.0

渗透剂JFC(g/L)1.0

升温速率(℃/min)1.0℃/min

保温时间min 20~30

2.2.4成品定型

由于已经过预定型,织物的布面门幅、克重等物理指标,织物尺寸基本稳定。成品定型时,可根据客户对织物牢度和手感的要求,如客要求做防静电处理,可在定型浆方中加入一定份量的防静电剂D-82。

成品定型浆料配方:

防静电剂D-82(g/L)5

柔软剂90(g/L)60

柠檬酸(g/L)0.4

定形条件为150℃×10s

机速(m/min)30

阳离子染料发生较严重的色变定型临界温度为140~150℃,因此,定型布面温度选择130℃较安全,而定型温度用150℃(布面温度在120℃左右)。定型进行中,布经过烘箱时不能停机,以免时间过长,造成严重的段落性色变。

3·结果与讨论

3.1染色工艺条件对染色质量的影响

3.1.1染色工艺温度控制

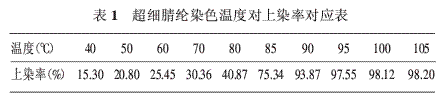

由实验可得表1。

超细腈纶染色时,温度控制是个很重要问题,一旦控制不善,很容易造成色花。通常采用分段升温法,把升温分为几个阶段。由表1分析可知:

超细腈纶的玻璃化温度在70~80℃,当温度低于玻璃化温度70℃时,

随着染浴中的温度高于80℃后,上染速度骤然变快而易造成染色不匀,故应降低升温速率到0.5℃/min,并每升5℃温度保温10min,以提高匀染的效果;

当升温至95~100℃后,绝大部份染料已上染,再提高染色温度,上染率变化不大,而且超细腈纶布底开始变黄,不利于染较浅较鲜的颜色时,故保温温度可定在97℃左右。为保证染料渗透良好,避免产生环染,可根据染料份量保温20~60min。

您所在的位置:

您所在的位置: