一.概述

经过近几年的市场开发培育,易棉清工艺用于前处理,在工艺上已经成熟,现阶段正处于大力推广期,我乐观预测以后染厂前处理都会采用。开始几年,易棉清工艺主要用在涂料印花上,对布面毛效要求较低,对半制品要求不高。现在,蜡印厂家都在采用此种前处理工艺,如:青岛风凰,济宁如意印染,云南曲靖联合印染,临清三和纺织有限公司。他们有的已经采用此工艺3年多的时间,取得了明显的经济效益。做服装和家纺的染厂也开始全面采用此工艺,如诸城义昌印染,昌邑荣源印染,青岛瑞华纺织,魏桥特宽幅等知名染厂。诸城义昌印染是月产量600万米以上服装染厂,采用此工艺一年多来,前处理能力增大,成本降低,真正实现大的盈利。

二.高效绿色前处理剂康地恩易棉清简介

高效绿色前处理剂康地恩易棉清适用于棉、麻及其混纺织物,可以有效替代传统精练漂白工艺中使用的各种助剂,减小在练漂过程的纤维损伤,提高毛效和纤维吸收染料能力,并改善手感。它能有效节约染整用水、用电、用汽,减少加工时间,废水低碱排放,降低加工成本,提高生产效率,不含NPEO(APEO)。适合长车连续染整加工工艺。

•主要组分:

高效螯合稳定剂,具有渗透,乳化去污,强力络合重金属铜,铁离子多种表面活性剂,及代用碱等复配物。

•产品外观和物理特性:

◎外观:白色颗粒,无明显大的结块:

◎20鲫溶液pH值:12~13;

◎离子类型:阴离子和非离子:

◎溶解特性:易溶解于40~50℃温水中。

•产品特性:

织物处理后较传统碱煮,氧漂失重小,手感厚实丰满,处理后织物克重较传统工艺可提高10%以上。

◎适合长车连续染整加工工艺。

◎与传统工艺相比,用水节约60%,用汽节约55%,减少废水排放

◎大幅度减少加工时间,提高生产效率。

◎退、煮、漂一浴法工艺。

◎废液接近中性,废水

◎提高练漂后织物的白度和毛效。

◎提高织物吸收染料能力和染色均匀性。

◎有效降低练漂造成的织物损伤、改善漂白织物手感。

◎配合康地恩酶退浆工艺,保证布面绝无双氧水氧化洞之忧。

三.设备工艺流程使用情况

一般工厂传统工艺流程:

坯布烧毛轧淡碱退浆→3格水洗箱洗涤→高给液浸轧50~60克/升左右烧碱,亚硫酸钠及助剂→第一个履带箱100℃汽蒸一小时→5格水洗箱水洗→高给液浸轧双氧水及助剂漂液→第二个履带箱100℃汽蒸一小时~5格水洗箱水洗烘干落布。

采用易棉清工艺流程如下:

坯布烧毛浸轧淀粉酶1~3克/升→3格水洗箱洗涤→高给液浸轧易棉清+双氧水→第一个履带箱100℃汽蒸一小时→5格水洗箱水洗烘干落布。

比较以上流程可以看出:由于少用一个履带箱100℃汽蒸和5格水洗槽开水洗,节约了水和蒸汽。据统计,一个履带箱,一天要消耗10吨蒸汽,这样就显著节约蒸汽和水。另外履带箱价格比较昂贵,用这个履带箱和5格水洗槽可以重新配一台设备,增加前处理的能力。

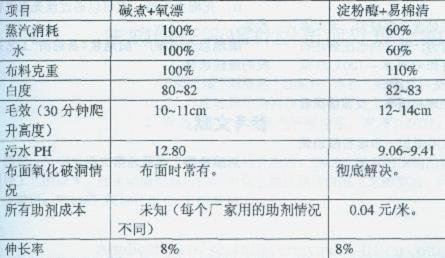

以蜡印厂为例现运行工艺比较如下:

从上表可以看出采用康地恩公司“淀粉酶退浆+“易棉清”工艺用在蜡印前处理布上,可以显著降低节约水,电,蒸汽,降低生产成本。在布的质量方面,白度,毛效比传统工艺好。尤其在布面克重方面,可以提高10%以上(碱处理存在布面剥皮现象,故克重小,蜡印布对克重要求很严),这为企业接单提供灵活性。在污水排放方面显著降低污水PH值,节约污水处理中使用的中和硫酸,使污水处理成本大大降低。

四.康地恩宽温淀粉酶KW-40特点:

A.工艺成熟,退浆率高,对淀粉浆的去除可达90%以上,而传统的碱退浆,退浆率仅为50~70%。

B用量较少,成本很低,一般用量为1~3g/L,对100克/米的布来说成本为O.15分/米左右。

C.对染厂现有设备没有特殊要求,使用灵活,温度范围20~100℃。

D.退浆机理不一样。而传统的碱退浆,烧碱不能,对大分子的淀粉链进行裂解

五.具体推荐工艺

工艺流程:

(1)烧毛→轧酶退浆→堆置→3格95℃热水洗涤退浆坯布(已堆置2~20小时)→湿布室温浸轧康地恩易棉清和双氧水→100℃汽蒸60分钟→6格95℃以上热水洗→烘干

处方:

(1)堆置:康地恩宽温淀粉酶KW-401~3克/升

渗透精练剂(工厂自家现有)2克/升

96%冰醋酸O.3克/升

30~80℃轧料,轧余率80~100%,室温堆置20~2小时。

(2)康地恩易棉清处方:康地恩易棉清20~40克/升

双氧水(100%)6~12克/升

化料高位槽浓度是轧料槽浓度的一般为3.0倍左右,轧槽双氧水(100%)要求6~12克/升,高位槽可以化双氧水(100%)18~36克/升:康地恩易棉清轧槽浓度为20~40克/升,高位槽可以化60~120克/升。

这就是追加率的问题,举例说,轧料槽双氧水浓度要求10克/升,易棉清要求30克/升,进轧料槽布面带水率为70%,经过高给液带液率为110%,追加比例可以计算如下:1/(110%-70%)=2.5倍,这样化料高位槽的浓度为双氧水(100%)25克/升;康地恩易棉清高位槽化75克/升。

化料方法:将化料缸加水为缸的容量的2/3左右,室温,开搅拌器,缓慢加入易棉清,搅动5~10分钟后加入双氧水,然后加水至规定容量即可。

六.使用中的一些注意问题:

市场上易棉清产品,在工厂使用有两种方法,一种直接干布轧料,然后汽蒸100℃汽蒸60~90分钟,此种方法处理液泡沫较多,处理布面效果稍差,布面毛效容易不均匀;但能满足一些要求不高的花布厂家,如纯棉,涤棉涂料等的印

其二是湿布轧料,此法处理布面较匀,为大多数厂家采用。一般工艺路线为,95℃热水洗涤坯布→室温浸轧康地恩易棉清和双氧水→100℃汽蒸60~80分钟→95℃以上热水洗→烘干。

从染厂仅使用易棉清处理机织布,反馈情况看存在如下问题:

A.手感太硬:这可以用增加一步淀粉酶退浆来解决。

B.死棉去不掉,这可以通过丝光来进行质的改善。

您所在的位置:

您所在的位置: