1.两须条捻度和合股捻度[6-7]

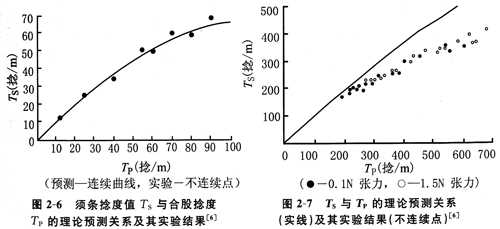

图2—6中,Emmanuel等通过对两根橡胶单丝进行动态加捻,考察了汇聚点以上的须条实测捻度值(Ts)与合股捻度(Tp)的关系,并与理论预测曲线作比较。

需提示的是,该实验中,由于橡胶丝的延伸性和压缩性,纱线张力对须条捻度有一定的影响,进而影响其螺旋线半径。

图2—7所示为以68 tex复丝纱为原料在实验室加捻条件下得到的Ts与TP的实测关系;及其由公式(2—5)推导的理论曲线(实线)。图中的实验结果分别在两种差异较大的纱线张力(0.1 N和1.5N)下获得,说明须条捻度Ts与纱线张力无关。

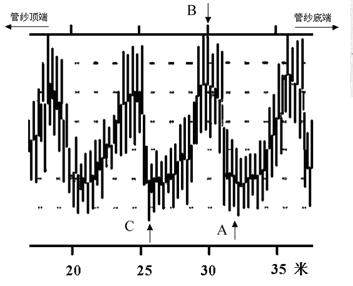

纺纱过程中,两须条的捻度变化是由于汇聚点位置、须条粗细和合股捻度的随机变化而产生的。

2.纺纱工艺参数对纱线性质的影响

Plate等研究了许多工艺参数对双须条纱线性质的影响。

1)须条间距的影响

须条间距是双须条纺纱中最重要的工艺参数。随着须条间距增加,汇聚点上方的须条长度增加,须条上的总捻度随之增加。但是,一旦汇聚点与前罗拉之间的距离足够远,而允许纤维头端从须条中抽出时,可以预见,随着须条间距的进一步增加,以这种方式被缠绕的纤维数量再不会有很大增加。

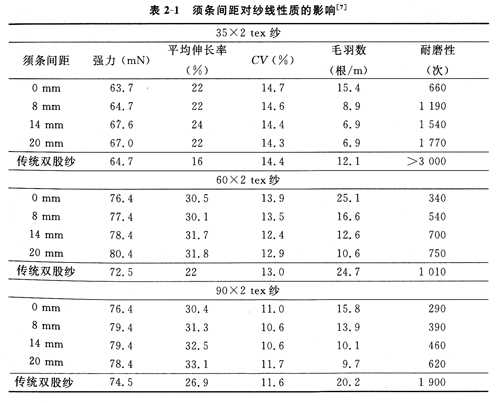

表2—1中,分别给出了双须条纱35×2 tex、60×2 tex和90×2 tex的性质及其须条间距之间的关系,纱线原料均为纯羊毛,公制捻系数为120。作为比较,表中也包括了由相同粗纱纺制的传统双股纱(单纱捻系数为90,双股捻系数为120)。

从表2—1可知,须条间距为14 mm时,毛羽数显著减少;间距为20 mm时,毛羽并没有进一步减少。须条间距为8 mm时,可生成的须条捻度较少,毛羽开始减少。

纱线的耐磨性随着须条间距的增加,几乎呈线性增加。须条间距为14mm时,成纱耐磨性几乎是间距为零时的两倍。这表明须条捻度对耐磨性有一定贡献。随着须条间距的增加,成纱强度和伸长能力也略有增加。

采用14mm须条间距制成的赛络纱与传统双

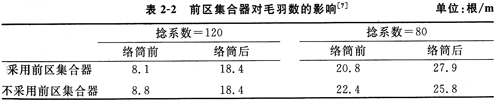

2)前区集合器的影响

在传统的纺纱方法中,前区集合器将纤维凝聚,使得纤维更容易被转动的须条捕获,因此减少表面毛羽。但是,在双须条纺纱中,上述行为可能减少由类似纱线成形模式捕获的纤维数量。表2—2列出了采用和不采用前区集合器条件下络筒前后的纱线毛羽数(线密度60×2tex,须条间距14 mm,采用两种捻系数)。

这些结果表明,前区加装集合器,使成纱毛羽数有所减少,但这种改善通常在络筒过程中丧失。集合器对纱线强度、伸长率或耐磨性无影响。

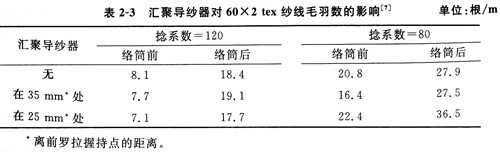

3)汇聚导纱器的影响

对于汇聚导纱器安装在须条自然汇集点上方的情况,在络筒前进行测试,通常可观察到成纱毛羽数有所减少,但成纱耐磨性和强度无变化,如表2—3所示。

纱线的耐磨性随着须条间距的增加,几乎呈线性增加。须条间距为14mm时,成纱耐磨性几乎是间距为零时的两倍。这表明须条捻度对耐磨性有一定贡献。随着须条间距的增加,成纱强度和伸长能力也略有增加。

采用14mm须条间距制成的赛络纱与传统双股纱进行比较,结果表明双股纱具有更好的耐磨性能,但毛羽较多。纱线的耐磨性和毛羽是决定织造性能的重要指标,赛络纱与双股纱的织造性能相似。

2)前区集合器的影响

在传统的纺纱方法中,前区集合器将纤维凝聚,使得纤维更容易被转动的须条捕获,因此减少表面毛羽。但是,在双须条纺纱中,上述行为可能减少由类似纱线成形模式捕获的纤维数量。表2—2列出了采用和不采用前区集合器条件下络筒前后的纱线毛羽数(线密度60×2tex,须条间距14 mm,采用两种捻系数)。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业