【摘要】:反光布作为安全功能性产品已广泛应用于交通、环卫、公安等特殊行业户外工作人员夜间作业的工作装。当其穿着和携带反光材料的人员在夜间工作或行走时,由于其回归反射的功能使驾驶员在远距离即可发现目标,从而避免事故的发生。

目前,反光布的制作方法有三种:涂珠法、植珠法、转移法。不同的方法有不同的加工路线及不同的化工原材料,其反光布的反光强度、手感、表观效果等有不同程度的差异。作为服装服饰用的安全功能性反光布除了要求具有较高的反光强度外,还必须保证穿着的要求如耐洗、耐磨、防水等。

反光布作为安全功能性产品已广泛应用于交通、环卫、公安等特殊行业户外工作人员夜间作业的工作装。当其穿着和携带反光材料的人员在夜间工作或行走时,由于其回归反射的功能使驾驶员在远距离即可发现目标,从而避免事故的发生。对于普通百姓来说均有不同程度的夜间活动的时间,因此在其服装、鞋帽、包、雨具等加上反光布,可以提高自身的安全性。反光布提高安全性的程度以其反光强度衡量,反光强度越高,醒目效果越好,驾驶员发现目标的距离越远。因此,采用何种加工技术加工出反光强度高并满足穿着要求的反光布成为研究人员关注的问题,目前,反光布的制作方法有三种:涂珠法、植珠法、转移法。不同的方法有不同的加工路线及不同的化工原材料,其反光布的反光强度、手感、表观效果等有不同程度的差异。作为服装服饰用的安全功能性反光布除了要求具有较高的反光强度外,还必须保证穿着的要求如耐洗、耐磨、防水等。本文就植珠法反光布加工工艺技术作较详尽的讨论。

1.加工工艺:

1.1工艺流程:

植珠加工法是利用高压电产生强电场,使玻璃微珠带电而吸附于织物上的静电植珠方法:或将玻璃微珠均匀撒在涂有粘合剂的织物上的撒珠法;或通过玻璃微珠槽的粘珠法。工艺流程:

基布→前处理→施加反射层→涂粘合剂→植珠→后处理。

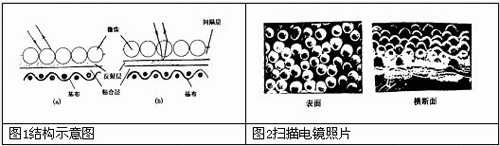

1.2植珠法反光布结构:

其结构示意图如图1-(a)、(b)所示:

植珠法反光布的

2.加工影响因素分析:

2.1基布的选择及其前处理的研究:

2.1.1基布的种类、规格及其制成的反光布的性能。

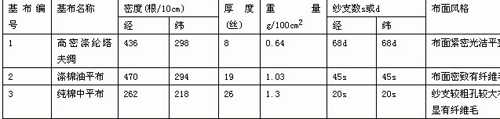

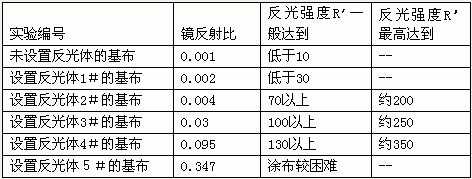

根据市场对反光布基布的使用要求,选用了纤维种类不同、纱支粗细不同,密度不同的三种织物作为基布进行了实验。基布的名称、规格及其布面风格列于表1中。

织物是由经、纬纱线交织而成的,它们不可能象塑料膜那样平滑、无孔、即使像用化纤长丝制造的高密塔夫绸这种又紧密又平滑的织物,也存在有布孔和凹凸不平的问题,只不过是凹凸不平的程度较小而已。因此,基布处理使原有基布的经纬交织的凹凸、布孔以及伸出织物表面的纤维毛减小或减少,提高布面的平滑度。从而减少漫反射提高产品的反光强度、同时增加基材与后续材料的粘接性;此外,经过处理的织物还可以有效地防止涂层加工中的渗漏浆液现象,使基布与反射层的粘合性能得到改善,成品的耐摩擦及耐洗涤性能大大提高。不同基布采用不同的处理工艺(0-未处理、A、B、C、D),其制作的反光布性能结果见表2。

(1)经处理后的基布制作的反光布,外观均匀、细腻,疵点少,微珠呈现水平排布;反光布上反光膜层的成膜性和坚牢度增强了,微珠耐洗牢度提高了,皮膜与基布的抗剥离性解决了,对表面粗糙的基布制作的反光布明显提高了R’值。

表2基布处理对制作的反光布性能的影响

注:反光强度R’单位:cd/Lx/m2,其他单位同表1;R10,:表示样品洗涤10次以后的反光强度值。

(2)1号基布经过前处理后制作的反光布,除了表现在外观的改善方面外,主要是经过A工艺处理以后,解决了成品的耐洗涤剥离性能。

2.2反射体的设置

2.2.1反射体的选择

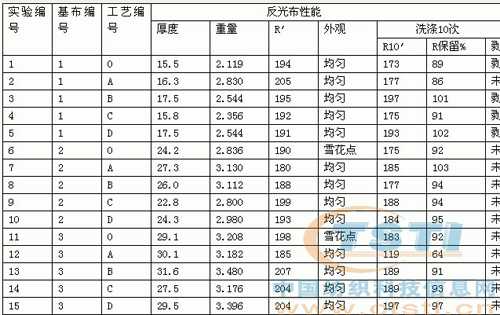

玻璃微珠背面设置反射体,目的在于将经过微珠折射后的入射光,尽可能多地通过反射体返回微珠内,然后再经微珠折射后返回光源处。这种反射体有各种各样类型、规格,我们进行了筛选试验,其对定向反光强

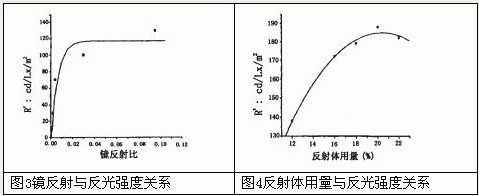

从表3中可以看出,微珠背面不设置反射体,反光强度极低,而设置了反射体的则随着不同反射体有不同程度的提高。从反光体1#—4#的基布基本上可以看出,随着镜反射比的提高,定向反光强度呈上升趋势。反射比较高者提高较多。但太高则由于布面光滑难于涂覆粘合剂。从图3更直观地看出,反光强度随镜反射比的提高而提高,但提高幅度不同,从近乎100%漫反射状态到有镜面反射时反光强度提高迅速,当镜面反射比提高到一定程度后,反光强度提高明显缓慢。

表3基材镜反射比与产品反光强度的关系表(R,:cd/Lx/m2)

在织物上设置反射体除考虑产品的亮度外,还应考虑设备因素、加工的可行性、产品的综合性能指标、成本等,因此,选择4#反射体比较适合。

2.3.2反射体用量对反光强度的影响

从理论上讲反射体用量越多,反射层越光亮,产品的反光强度越高。但在试验中发现:反射体用量增至一定程度后,反光强度反而下降,并出现产品粘结牢度下降,表现为加工困难,产品不耐洗涤,微珠脱落等问题。如图4所示,反射体用量有一最佳值,在该值范围除反光强度高外,产品的其它性能也很好。

2.3粘合剂影响分析

粘合剂的种类很多,不同的加工方式选择不同的种类。本项目采用涂层复合的施加方法。目前,织物涂层剂有天然橡胶、合成橡胶、聚氯乙烯、聚氨酯、丙烯酸酯等几大类聚合物,其中橡胶类和聚氯乙烯类织物涂层剂价格低廉,但易老化,且皮膜强度低;聚氨酯涂层剂所得涂层织物皮膜强度大,耐水压,耐洗、耐寒及粘接强度好,但成本高;聚丙烯酸酯涂层剂所得织物风格柔软,皮膜透明,耐候性好,需要筛选合适的品种,否则有折痕、粘接牢度差等问题。在反光布的反光系统中,微珠约1/2暴露于空气中,约1/2埋于反射层上与反射镜面接触,并依靠粘合剂连接。粘合剂的选择原则如下:

(1)柔软且有弹性

作为服用性的反光布应满足人们穿着舒适的需要,即要求反光布柔软—易弯曲、易折,同时

(2)粘合剂的粘接牢度好

反光布在服用时跟随服装一起经受较多次的摩擦和洗涤,粘合剂作为粘合玻璃微珠、粘合织物、层与层的粘合等桥梁作用,直接影响着整个产品的牢度。因此选择粘合剂时要求其粘接牢度好,具体表现为反光布经标准摩擦和洗涤后反光强度降低少、无剥离现象等。粘合剂的粘接性能好坏,取决于粘合剂和被粘物表面的结构与状态,及粘合过程的工艺参数如含固量、涂覆厚度等。

(3)粘合剂的透明性要高

本反光布结构中,除了玻璃微珠与反射层对反光布的反光亮度起决定性作用以外,连接两者的粘合剂的透明性,也是影响反光性能的重要因素。粘结玻璃微珠的涂层剂成膜以后包覆在玻璃微珠的周围,影响反射光光路的畅通,若粘合剂成膜透明性好,使得反光系统的光强传播损失小,将有利于反光亮度的提高。高分子材料的透明性由本身的结构和树脂的成膜过程所决定,小分子(溶剂或水分子)挥发逸出越彻底,则透明性越好。

综上所述,选择了几种涂层用粘合剂。利用涂层工艺涂刮在反射层表面,经植珠以及后处理,制成的反光布的性能比较见表4。

注:○—好,△—较好,×—差,××—很差。

从表4反光布的各项性能看出:1号、6号最好,用其加工反光布的各项指标均能满足反光布的使用要求。

2.4玻璃微珠对反光性能的影响

在众多种类的反光材料中,除了少量角锥棱体外,起着核心作用的是玻璃微珠。玻璃微珠是构成回归反射织物的反光元件,它能将入射光折射后经反射层反射,使反射光按入射方向返回,因此它的性质直接决定产品的反光性能。

2.4.1折射率、直径与反光强度的关系

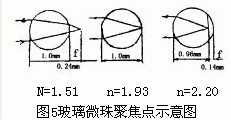

在回归反射的光学系统中,当入射光照射到玻璃珠体时,由于空气是光疏物质,玻璃珠是光密物质这样便产生折射,并在玻璃微珠的背面与涂料的接触面上产生反射,而玻璃微珠的折射率、直径与光路焦距是有严格对应关系

关于折射光折射的位置,与玻璃微珠的折射率和半径之间的关系,可用下列公式表示:

f=r(2-n)/2(n-1)……(1)

其中:f-聚焦点与微珠后表面之间的距离,如图5示

r-微珠半径

n-微珠折射率ZK)

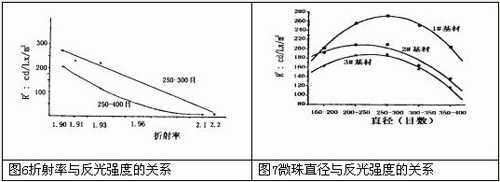

玻璃微珠折射率除了对聚焦点的位置有关系外,它对反光强度的影响是复杂的。我们对收集到的两种直径范围、不同折射率的玻璃微珠进行实验,其反光强度变化如图6所示:当折射率大于1.90时,反光强度下降;当折射率等于或小于1.90时,其反光强度较高。(折射率为1.50,其反光强度近乎零)。

以折射率1.90直径150至400目的微珠进行系统试验。如图7所示,随着微珠直径的减小,产品的反光亮度逐渐提高。对此做过大量扫描电镜照片发现:随着微珠直径的变小,比表面积增大,单位面积下微珠的数量增多,而导致反光强度增大。但当微珠直径小于某一数值,由于其直径太小,在不改变工艺的条件下,其大部分或整个埋入反射层中,暴露于空气的反光点减少,造成其反光强度降低。因此微珠直径的选择与微珠折射率、涂层的厚度等是相互关联

2.4.2微珠的埋植深度对反光强度的影响

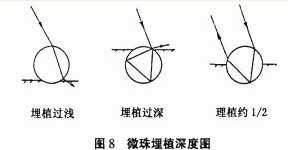

在回归反射织物的加工过程中,通过控制工艺参数而控制微珠的埋植深度是非常重要的。如果微珠陷入反射层过深,玻璃微珠接受到的入射光相对较少;其次,光线进入微珠经折射后有一部分将回不到光源方向(如图8)。而过浅则反射层不可能有效地包覆于微珠的背面,有透射现象产生,同时反映在产品上的微珠耐洗

2.4.3微珠分布状态对反光强度的影响

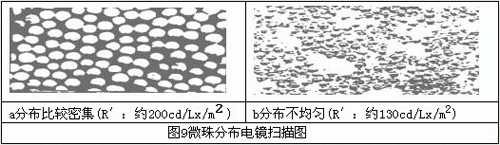

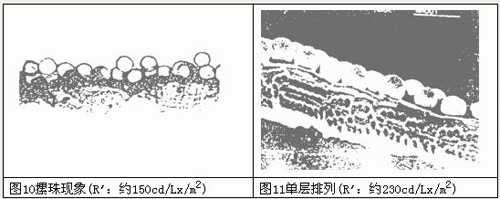

(1)密度玻璃微珠分布得密集、均匀,则产品的反光强度高;如果玻璃微珠分布不密集均匀,在显微镜下观察,玻璃微珠聚集成一堆一堆,或分散成稀稀拉拉,产品的反光强度就相对较低(如图9)。

(2)排列层次定向反光布表面的微珠必须保证单层排列,避免多层摞珠。否则,摞在珠子上面的没有了反射层的衬托就失去回归反射性能(见前面反射体的影响),并且这部分珠子与粘合剂接触面小,牢度差,一搓就掉(如图10、11)。经大量实验验证:有多层摞珠的产品,反光强度低,随着磨擦或洗涤次数的增加,反光强度衰减严重。

3结论:

1、本试验选用的基布,经过四种前处理工艺比较,选择出了最好的前处理工艺,明显改善了织物固有的凹凸不平或填塞了布孔,改善了产品表观,防止了加工过程中的布孔渗透问题,解决产品多次洗涤后皮膜与基布的剥离问题。实验表明1、2、3号基布经前处理后均可制作性能良好的反光布。

2、粘合剂及其它化工原材料的筛选是一项大量的工作,其粘接性、透明度、柔软性等对反光布性能的影响很大。

3、镜面反射层的设置是必不可少的。选择适当的镜面材料反射及工艺可大幅度的提高反光强度值。

4、反光元件—玻璃微珠的折射率、大小、埋植深度、排列密度等对产品的反光强度的影响有一定的规律,但综合起来的影响是复杂的,还需进一步研究。如玻璃微珠的折射率在我国只有1.9~2.2和1.5的普通玻璃珠,其它规格尚未见到。

总之,植珠法反光布加工技术中的关键因素较多,要获得性能良好的反光布,除了选择合适的原材料外,还须依赖各层具体材料及各道加工工艺配方、参数、设备等诸多方面的配合。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业