加捻成纱在喷气纺纱中的工艺原理

1)双喷嘴加捻器对纱条的加捻过程

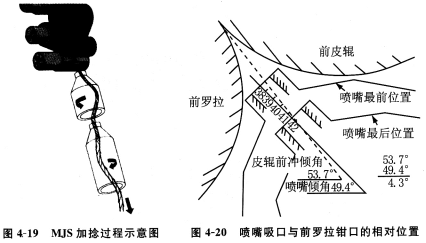

如图4—19所示,棉条喂入经四罗拉(五罗拉)双短皮圈超大牵伸装置的牵伸(牵伸倍数150~300倍)后,抽长拉细到规定的成纱线密度,再由前罗拉输出。喷嘴加捻器的吸口与前罗拉钳口之间的距离为7~11mm,可根据所纺纤维长度进行调节。前皮辊和前罗拉钳口的切线与车面水平线之间的安装倾角由于皮辊前冲而变为53°-54°,而吸口纱道的轴线与水平线之间的安装倾角为49°~50°,所以喷嘴纱道轴线与前罗拉钳口切线的夹角约3°-5°,如图4—20所示。这一夹角可保证由前罗拉输出的纤维须条先粘附在前罗拉表面,稍稍增加须条输出时无捻区的长度,有利于纤维分离和头端自由边纤维的形成。

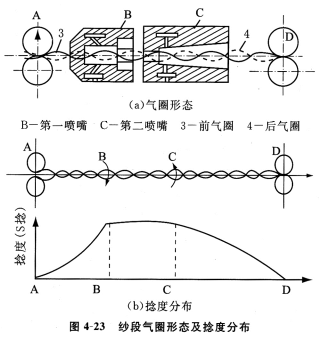

依靠喷嘴加捻器吸口中的负压,输出的纤维须条被吸人喷嘴加捻器中,在喷射气流的作用下加捻。如前所述,加捻器由第一喷嘴和第二喷嘴串接而成,两喷嘴的喷射气流旋转方向相反,第二喷嘴气压大于第一喷嘴。须条受到两股反向旋转的气流作用而获得捻度,被加捻的纱条由引纱罗拉引出,经电子清纱器、在线检测装置后,直接卷绕成筒。

这样的纺纱加捻过程与环锭纺、转杯纺等加捻成纱过程完全不同。须条是如何获得捻度而成纱的?纱的结构又是怎样的呢?

2)喷气纱的结构分析

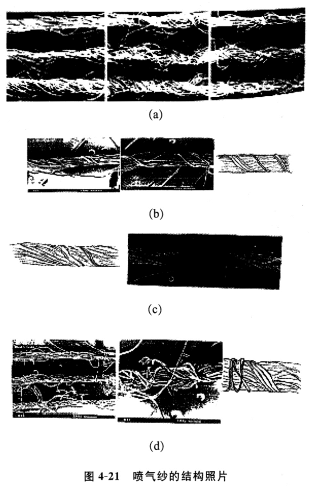

图4—21所示为喷气纱的结构照片[24]。从这些显微照片中,可以很明显地看出,喷气纱的结构完全有别于环锭纱、转杯纱的结构。粗略观察,图(a)是包缠纱,有的包缠较紧,有的包缠较松,包缠纤维有的有规则有的无规则,等等。但纱体纤维形态为:

(1)主体纱芯几乎没有捻度,纱体纤维基本平行,外面缠了许多包扎纤维,如图(b)。

(2)再仔细观察,发现主体纱芯最外层的部分纤维并不基本平行,

因此喷气纱的结构可概括为:主体纱芯纤维基本平行,纱芯外层部分纤维有“Z”向捻回,其表面包扎了许多包缠纤维,即喷气纱所谓的三层结构,如图(d)。

如何解析这一喷气纺纱加捻成纱机理是纺纱学中的一个新问题,需要像研究环锭纱(几百年历史)和转杯纱(50多年历史)一样,从理论上和实践上加以研究分析。目前对喷气纺纱加捻成纱的理论研究形成两种“学说”,来解说成纱机理和结构,即“假捻一退捻一包缠”机理以及“时差、捻差”机理[25-27]。

3)假捻一退捻一包缠

(1)加捻成纱的必要条件

①喷嘴加捻器的吸口距前罗拉钳口7—10mm,大大小于所纺纤维的主体长度,形成非自由端;

②前罗拉输出的须条要有一定宽度(扁平带状),并形成边纤维(罗拉牵伸可以达到);

③两喷嘴的喷射气流方向相反且第二喷嘴气流强度(气压)大于第一喷嘴。

(2)加捻原理

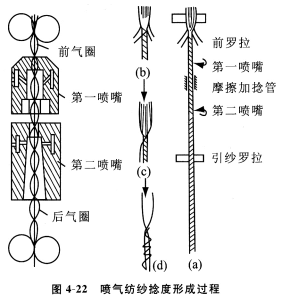

图4—22为喷气纺纱的捻度形成过程。

由于第二喷嘴气流强度(气压及旋转速度)远大于第一喷嘴,因此从第二喷嘴到前罗拉钳口间整段纱条的捻回由第二喷嘴的气流方向决定;又因前罗拉钳口处须条纤维的主体长度远大于喷嘴吸口与钳口间的距离,纤维处于被握持状态(喷嘴属非积极握持状态),形成两端握持(前罗拉钳口和引纱罗拉)、中间加捻的非自由端假捻,第二喷嘴与前罗拉之间,整段纱条呈“S”捻,如图4—22(a)和(b)所示。第二喷嘴出口之后纱条应逐步退捻至无捻。

位于第二喷嘴与前罗拉间的第一喷嘴,由于气流强度弱且喷嘴加捻属非积极握持状态,第二喷嘴所加的捻回可通过第一喷嘴传递到前罗拉

第一气圈的高速回转有利于前罗拉钳口前须条外边缘纤维的扩散和分离,形成头端自由的边纤维,如图4—22(b)图所示,它们未能及时被捻人纱芯中。这些头端自由的边纤维,一旦被吸人加捻器内,即在第一喷嘴旋转气流的作用下,部分按气流旋向——“Z”捻方向绕在纱芯主体上,这一初始包缠方向与纱条假捻方向相反。它们和纱体结合为一体,如图4—22(c)。当纱条越过第二喷嘴,主体S捻向开始反向(Z向)退捻。纱条在强烈的退捻作用下,纱芯捻度将退尽,而外面的边纤维和初始缠绕纤维随退捻力矩Z方向愈缠愈紧,成为外层紧密包缠的纤维,如图4—22(d)所示,这就是喷气包缠纱。这种纱的结构不能用常规的退解捻度或退捻一加捻法测量其捻度。

(3)包缠纤维形态

包缠纤维形态可分有规律的螺旋包缠、无规律的螺旋包缠和无规律的包扎。运用假捻一退捻使纱芯外的纤维形成包缠有三种情况。

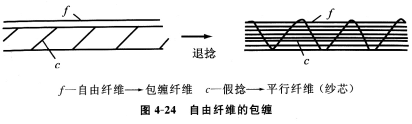

①简单的包缠

假设纱芯外表附有自由纤维f,在假捻纱芯作Z向退捻时,纤维f以退捻方向包缠在纱芯须条上,如图4—24所示,包缠的情况与纤维性质(长度、刚度)和纱芯接触状况有关,尤其在纺纱气圈高速转动时,自由纤维短或接触不良,形成包缠的难度大。

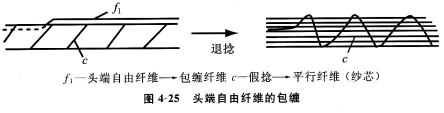

②头端自由纤维包缠

如图4—25所示,自由纤维{的尾端被捻人纱芯,成为头端自由的纤维,纱芯退捻时以退捻方向包缠在纱芯上(单喷嘴

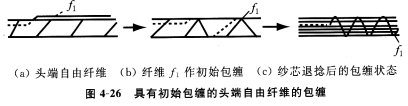

③头端自由纤维先初始缠绕再紧密包缠

头端自由纤维在第一喷嘴气流旋转的作用下,在纱芯上形成“Z”向缠绕(初始包缠),纱芯退捻时,头端自由纤维进一步紧密包缠,如图4—26所示。

设头端自由纤维的初始包缠数为T1,纱芯退捻数为T2,则最终纱条上此头端自由纤维的包缠数,理论上应为(T1+T2)。

综合上述可见,双喷嘴加捻器喷气纺纱成纱的关键是:

①前罗拉输出须条有一定宽度,要有一定数量的头端自由的边纤维可从须条中分离扩散出来。它是形成包缠纤维的基础。

②第一喷嘴的准备作用:在前钳口外的纱段形成弱捻区;小气圈转动促使边纤维很好地分离扩散;头端自由边纤维吸入纱道后形成初始包缠。

③第二喷嘴的作用:对纱条积极加捻,使整段纱条上呈现同向捻回(假捻),在纱条退捻时获得包缠真捻。

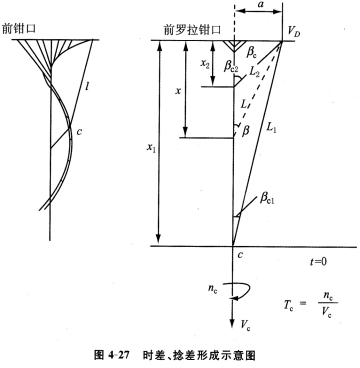

4)时差、捻差——形成真捻[25,29]

如图4—27所示,前罗拉输出的须条有一定宽度,设一头端自由的边纤维l距须条中心距离为α,在输出一定长度后,头端与纱芯回转小气圈相遇,形成搭接点c。此时这一边纤维在搭接点c被捻人纱芯体中,加捻开始点‘对此边纤维的加捻时间滞后了一个时差,而此时该边纤维的另一端仍被前罗拉握持。

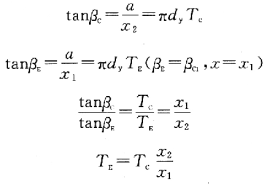

当边纤维l的一端(头端)在c点被捻入纱体、另一端(尾端)仍被罗拉握持时,边纤维加捻点将向前罗拉钳口回退移动;回退位移函数x=x(t),回退速度函数υ=……x。加捻点的回退后移使边纤维获得的捻回“TE”低于纱芯获得的捻回“Tc”(都是“s”向假捻),即边纤维与纱芯有一定的捻回差。在

式中:Vc为纱条输出速度;nc为纱条回转速度;dy为纱条直径;βc,Tc为纱芯捻回角及捻度;βE,TE为边纤维捻回角及捻度。

捻度差异为:![]()

5)综合两种理论学说,喷气纱的结构应为:纱芯纤维无捻基本平行,纱芯表面层的纤维有少量或一定数量的“Z”向捻回,外表再由包缠纤维包扎成喷气包缠纱,如图4—21(d)。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业