喷气纺纱涡流纺及纱线介绍

喷气涡流纺(MVS)是日本村田公司在喷气纺纱机(MJS)的基础上成功研制的一种更新的纺纱机。针对MJS,由于采用非自由端假捻一退捻一包缠成纱的机理,在纺纯棉纱时产生了难以解决的技术难点。MVS彻底改变了喷嘴结构,成为喷气自由端纺纱,使这种新型机能够适应纯棉、化纤及其混纺的多种原料的纺纱。这是纺纱领域中的一个重大发明。MVS机的纺纱速度更高,其输纱速度可达400~450m/min。

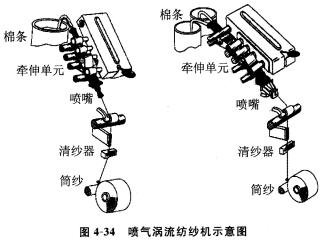

一、喷气涡流纺的工艺流程

喷气涡流纺的工艺过程,其前纺准备与喷气纺基本一致。喷气涡流纺也是将制成的条子直接喂入,如图4—34所示。棉条同样经过高速超大牵伸,从前罗拉输出,须条进入涡流加捻器进行加捻。整个工艺流程中,除加捻器与喷气纺纱机加捻器完全不同以外,其他基本都相同。

二、喷气涡流纺的加捻成纱原理

1.加捻器的结构及参数

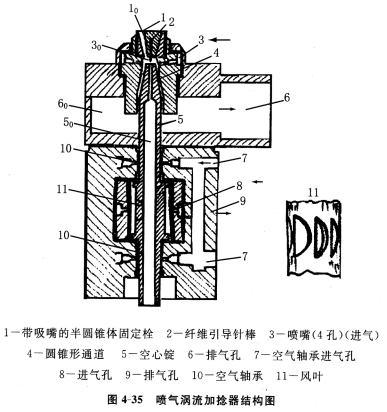

喷气涡流纺纱机的加捻器如图4—35所示。

整个加捻器的组成为:

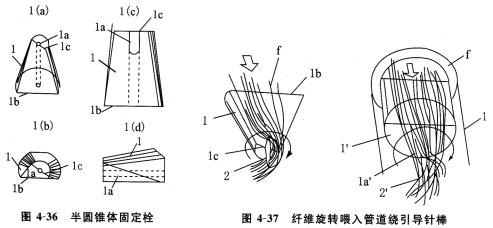

1)带吸嘴的半圆锥体固定栓1与固定壁组成的纤维输送通道1。

如图4—35和4—36所示,其特点如下:①由锥体形成的纤维输送通道入口大、出口小,使气流输送纤维加速运动;②半圆锥体的切开面,人口与出口(即两端)的夹角可设计为20°-100°(一般加工成30°-40°),为最佳输送纤维状态,使纤维输送时作螺旋运动。

2)纤维引导针棒2

一端固定在锥体固定栓中心,另一端对准空心锭5的顶端入口,纤维在输送管道中旋转运动,绕在引导针棒上(见图4—37),由于纤维与针棒的摩擦和阻碍,使捻度无法向前传递,在针棒处形成自由端。

3)带有4个喷孔3的涡流旋转室3。

喷孔与涡流室成相切配置,使喷射气流在涡

4)空心锭5

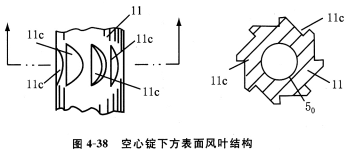

空心锭5的顶端成锥形,与固定壁有一间隙,即为旋转气流的排气通道。空心锭内孔是纱线通道5o,空心锭下部表面可加工成为风叶状11,如图4—38所示。由下面进气孔8进入压力气体,推动风叶和空心锭回转,其回转方向与涡流室气流旋转方向一致,主要作用是配合对纱条的加捻。气流旋转后从下面出气孔9排出。空心锭由上下两个空气轴承7和10支承运转。

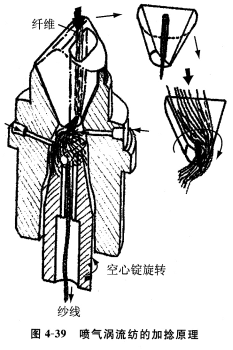

2.喷气涡流加捻原理

如图4—38所示,4个喷射孔的喷射气流与圆锥形内圆壁(涡流室)相切,形成旋转气流(涡流),在圆锥形涡流室内旋转,气流旋转过程中沿着空心锭顶端锥形表面与固定壁间隙的锥形通道下滑,从排气口排出。前罗拉输出的须条,从输送管道螺旋旋转喂入,绕着引导针棒,如图4—37和4—39所示,纤维头端在引导针棒的引导下与空心锭中的引纱尾搭接,纤维另一端则被旋转气流吹散,顺气流旋转倒下,形成一个伞形的状态,在空心锭顶端旋转,给须条加捻,纱由空心锭顶端内孔引出。纤维从前罗拉不断喂人添加在伞形纱尾上,并随气流不断地吹散旋转而连续加捻成纱。

空心锭又可靠下部切向气流推动风叶转动,其回转方向与空心锭回转方间一致,协助对纱条加捻。

3.影响加捻的主要因素

三个关键因素影响喷气涡流纺能否顺利纺纱:

1)螺旋形纤维输送管道与引导针棒配合,必须阻止捻度上传,使之形成自由端,否则旋转涡流在旋转时难以吹散纤维,以形成伞状形旋转纱尾。

2)涡流在吹散纤维须条的一端(尾端)时,必须彻底、全部,不能让几根纤维或数根纤维纠结在一起,否则会影响加捻效果、成纱结构和纱线质量(强度和条干)。

3)喂入的纤维须条被

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业