涡流纺纱的概况

涡流纺纱简介

自由端纺纱方法之一。靠涡流作用使开松成单根状态的纤维凝聚和加拈成纱。由于用涡流代替机械的加拈和凝聚作用而不需要回转的机件,因而结构简单,纺纱速度较高,一般可比环锭纺纱高6~7倍。20世纪50年代初,美国曾利用液体涡流进行纺纱的试验。1955年以后,先后有德意志联邦共和国、波兰等几个国家研究利用空气涡流进行纺纱。中国1960年开始进行利用空气涡流纺纱的研究。1975年在国际纺织机械展览会上,波兰展出了一台空气涡流纺纱机(PF型),并建立了一个中间试验车间,使涡流纺纱试用于生产。

先把纤维条经刺辊开松呈单根纤维状态,然后靠气流的作用使纤维通过切向通道进入涡流管内,形成纤维流。在涡流管的适当位置沿圆周切向开若干进气孔,涡流管的尾端经总风管和过滤网接抽风机,使涡流管内始终保持负压。外界空气沿切向进气孔高速进入涡流管内。由于气流与涡流管的中心轴线有一动量矩,遂在管内形成涡流。也可以用一组螺旋形导向片,使空气沿导向片引入管内而形成涡流。高速回转的涡流沿涡流管的轴向运动,与切向通道送入的纤维流同向回转,达到轴向平衡。在平衡位置上涡流推动自由端纱尾作环形高速回转。不断喂入的纤维与运动着的纱尾相遇而凝聚到纱尾上。自由端在高速回转时,纱条即被加上拈度。涡流纺加拈的效率较低,约30~50%左右,纱愈粗,自由端回转的摩擦阻力和加拈的抗扭力矩愈大,加拈效率愈低。根据流体力学原理,在平面旋涡中涡核中心处的压力最低。因此,生头时种子纱可以很容易地被从中心孔吸入涡流管内并开始纺纱。纺成的纱由一对输出罗拉积极输出,经槽筒或往复导纱器绕成筒子纱。为了减少回花、提高制成率,在涡流纺纱机上设有断头后喂入自停装置。

涡流纱中纤维的平行伸直度较差,成纱的结构与环锭纱不同,所以涡流纱的强力较环锭纱低,成纱的条干均匀度一般接近环锭纱的水平,但极短片

一、涡流纺纱的发展过程

涡流纺纱最早由德国Gatzfried于1957年设计成功。1964年以后,英国、日本、前苏联、印度等国都进行过研制,但由于当时的纺纱器结构不合理,制成率低(70%~93%),成纱条干差,强度低,研究工作一度停顿。1971年以后,波兰通过不断努力,改进了纺纱器的结构,于1975年在米兰国际纺机展览会上公开展出了PF-1x型涡流纺纱机[1]。波兰共生产了30台(6000头)涡流纺纱机,分布在德国、前苏联及波兰;1986年,又先后完成了PF-2型和PF-2R型(可纺包芯纱)涡流纺纱机的研制[2],共生产12台(2400头)。

纺纱线密度:PF-1X型为29~253tex(20s-3s)

PF—2型为20-117tex(30s-5s)

纺纱速度:110~160m/min

自1975年起,我国上海、天津、四川等地开始研究涡流纺纱。经过几年的努力,上海自行设计制造出WF-2型涡流纺纱机(96锭,原上海31棉纺厂);天津设计制造出TW-4和TW-5型涡流纺纱机[3],已生产近3000头;也研制出纺包芯纱的装置,并引进波兰生产的PF-1X型涡流纺纱机1台。

自1975年涡流纺纱机第一次展出之后,近几十年来,再未见涡流纺纱机的展出。唯独波兰和中国的上海、天津,曾研制生产过涡流纺纱机。追究其原因,尸方面,涡流纺纱的生产路子狭窄,还有技术难点需要进一步解决;另一方面,这一新型纺纱方法还未被人们充

二、涡流纺纱工艺过程

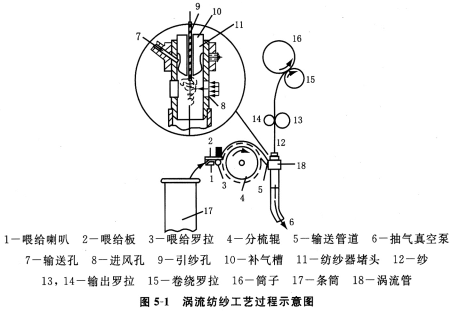

涡流纺纱是利用空气流的旋转对纤维进行凝聚和加捻,在整个加捻过程中,都没有高速回转的部件,这是加捻方法的最可取之处。图5—1为涡流纺纱的工艺过程示意图。

棉条从条筒17拉出,通过喂给喇叭1,由喂给罗拉3和喂给板2喂入。喂给罗拉加压,组成对条子的握持钳口。分梳辊4将须条分梳成单纤维状态,在分梳辊离心力和气流吸力的作用下,经输送管道5进入涡流管18上的输送孔7(见左上角剖面图)。输送管道与输送孔都与涡流管内壁成切向配置,使纤维以切向进入管壁与纺纱器堵头11之间的通道,并以螺旋线运动下滑进入涡流场。

涡流管18的另一端接抽气风机管道6,涡流管内被抽真空,气体压力远低于外部大气压力,因此,空气可从切向进风孔8、切向输送孔7和引纱孔被吸入涡流管。8、7两处切向流人的气流形成两股同向旋转、运动方向却相反的涡流,在纺纱器堵头11下部汇合,形成稳定的平衡涡流场。喂入单纤维随同气流进入这一涡流场,形成纤维环。

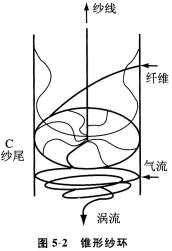

生头纱从引纱孔被吸入涡流场中,在离心力的作用下甩向管壁,与纤维环搭接,纱即引出。纱尾形成近似圆锥形的纱环C,如图5—2所示。纱尾在涡流场的作用下,沿涡流管壁绕中心高速回转而获得加捻。纤维输送到纱尾环上搭接,一边加捻成纱,一边从引纱孔输出,实现连续加捻纺纱。

三、涡流纺纱的前纺设备

涡流纺纱以加工化纤为主,前纺设备与纺1.67-5.56dtex、65mm以下化纤的前纺设备一致。采用普梳棉纺设备,工艺流程为:开清一梳理一并条(二道)一涡流纺。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业