清梳联技术若干问题的探讨

近年来,随着清梳联设备的引进、消化、吸收和国产清梳联的开发、使用,清梳联设备的技术和优越性已越来越多地为广大纺织企业所认识和接受,多种型号的清梳联设备已在各纺织厂使用。其中有全引进的,有国产和引进设备配套的,亦有全国产清梳设备配用国外关键部件和电子元件的。形式多样,实践经验日益丰富,清梳联技术正在我国纺织行业兴起。笔者有幸参与国产清梳联开发工作,参观了一些企业正在运转的引进清梳联生产线,也阅读了一些文章和资料,颇受启发,拟以一孔之见提出问题,共同探讨,推进我国清梳联技术的发展。

1清梳联开清棉流程的组成和差别

现代清梳联流程的组成,不论是引进的或国产的,不外乎抓、开、混、清(精开)、联、梳六方面组成,只是内涵有所区别而已,见表1。

从表1分析,流程中主要差别一是国外设备采用往复式抓棉机;国产设备往复式和圆盘式抓棉机兼用。二是精开棉机的打手形式和打击方式有不同的选择。

1.1往复式和圆盘式抓棉机的采用问题

现代开清棉流程的工艺原则是:多包取用,精细抓棉,缓和开松,早落少碎,交叉或大容量均匀混棉,渐进开松,以梳代打。精细抓棉是基础,它使抓取的棉束重量小而均匀,杂质易浮表面,为后续机台早落少碎。均匀混棉,以梳代打创造了条件,这个任务落在抓棉机上。

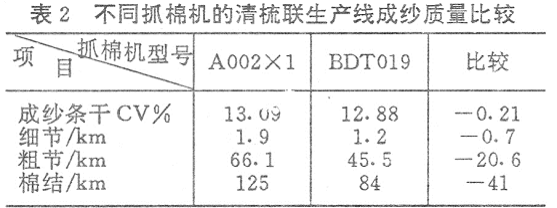

往复式抓棉机包台长排放棉包多.打手的肋条凸出打手5mm,依靠压棉罗拉和肋条压住棉包。相邻两只打手的刀片交错排列,可平稳地抓取两个棉包浮起的纤维,并有瞬时混和效果。下降速度可按产量调节,使抓棉机运转率在90%以上。抓取的棉束较均匀,据计算一般小于30mg。某厂曾在引进清梳联生产线上分别用一台A002型抓棉机与BDT019型抓棉机进行了成纱质量的对比试验,结果见表2。

BDT019型抓棉机,开松度好、棉束小,所以成纱质量好,尤其是粗节和棉结少。同时也说明抓棉机要担当精细抓棉的重任,用一台圆盘

德州棉纺织厂和高唐棉纺织厂系老厂改造,都采用了两台FA002型自动抓棉机并联的方式。棉包总数可达40~50包,两台棉包高低层交替使用,抓棉点由一个增加到两个,采用内稀外密刀片打手,刀片每台为429齿,打手速度750r/min,打手升降可通过PC机,控制给棉量大小,打手由速度开关控制,较好地防止打手轧车,按实际产量计算,棉束重量亦可小于30mg。圆盘式抓棉机投入资金少,占地面积小,适宜于老厂改造。其不足之处是棉包取用少,换包时取用棉包更少。亦不便于一条清梳联生产线同时加工两个品种。从抓取方式比较,圆盘式抓棉机亦不如往复式抓棉机精细。往复式抓棉机,压住棉包,抓取平稳,而抓取的是棉包受压而浮起的纤维,容易实现输出均匀而小的棉束。圆盘式抓棉机打手凸出肋条,棉包受压的力量又不足,难于做到抓取的棉束小而匀,这是最关键的差别,亟需研究改进。

1.2开清棉打手形式及打击和梳理方式的选择

目前我国使用的清梳联设备如表1所列。不论引进或国产,开清棉流程的设备虽形式各异,但流程组成的特征则是相仿的,其主要不同就在于精开棉机的打手形式和打击、梳理方式。精开棉一般由二道组成,前道为双刃豪猪或粗锯齿,后道为细锯齿或梳针。锯齿滚筒锯齿多,梳理作用强,开松度好,棉束小,但在握持打击下,不免损伤纤维,增多短绒,成熟度质量差的原棉,棉结增加亦多。因此马佐利公司的后道精开棉机采用梳针滚筒以缓和打击。赫格特公司的开清棉流程中MacⅢ型机是一台主除杂设备,相当于精开棉。它的除杂部分由给棉罗拉、给棉板、传送刺辊和主刺辊组成。这是全流程中仅有的一处握持打击,而且棉簇在给棉罗拉和给棉板的作用下,只形成2mm厚的棉片,喂入如此薄的棉片,使梳理工作变得容易,也可减少纤维的损伤。特吕茨施勒尔公司新一代的清梳联,精开棉是CVT3型机,是由3只打手组成,依次

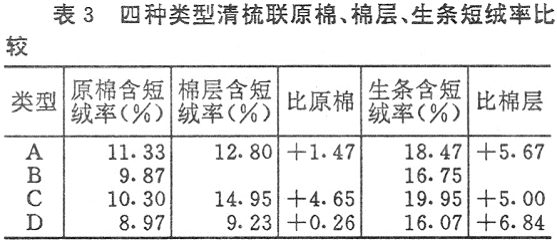

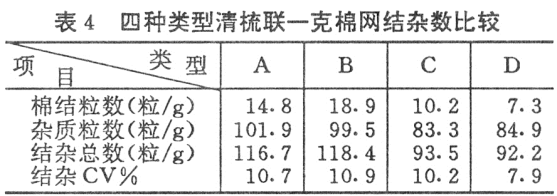

实践证明打手形式、速度及打击方式对短绒和棉结关系密切,表3及表4是在北京有关厂试验的四种不同类型的清梳联短绒和一克棉网结杂数比较。

表中D型即马佐利公司清梳联其最后一道精开棉机,采用梳针滚筒开棉缓和,增加短绒最少。其余类型都用锯齿滚筒,增加短绒都多。尤其C型,两道开棉采用粗锯齿、细锯齿滚筒,而且又都是握持打击,增加短绒最多。从棉结分析,马佐利公司的棉网棉结最少。除开清棉开棉作用缓和外,梳棉锡、刺比为2.38:1,纤维转移好亦是原因之一。由此可见,开清棉采用什么打手和采用何种打击方式对产生短绒和棉结的关系是十分密切的。

山东省高唐棉纺织厂国产清梳联生产线,1995年4月份C14.6tex成纱千米棉结为533个,乌斯特89公报25%水平合格率为62.5%。5月

我国目前用棉紧张,质量也不稳定,开清棉打手形式和速度都应有选择和调节的余地,以利不同原棉不同处理。尤其在握持打击的情况下,打手形式和速度需要根据不同原棉优选。精开棉机前道和后道的给棉罗拉及打手采取变频调速,对于调节灵便是十分必要的。

2关于生条定量控制问题

清梳联取消了棉卷米重不匀、磅检棉卷重量和按回潮率调节磅底等控制棉卷定重的措施,因此生条定量的控制就显得十分重要。过去国产清梳联的失败原因之一,就是生条定量偏移,严重失控引起的。

现代清梳联在控制生条定量方面作了很大改进。连接棉箱采用上、下双节棉箱,改变了过去单节棉箱不易控制箱内棉纤维密度一致的缺陷。上箱由压力传感器控制,使各箱落下率接近一致;下箱有循环风或储棉高度控制,并借助电子压力开关控制上箱喂给,使下箱压力波动范围小,每台高产梳棉机都配有自调匀整装置,实行在线检测,这是控制生条重量偏差的重要手段。

为了减少清棉输棉管道的压力波动以及由停止喂棉到喂棉的冲击,以稳定上棉箱压力,保证各棉箱落下率一致,喂棉供应控制系统已发展到第四代。第一代用差动压力开关控制,各棉箱均贮满时,关机压力开关立即停止清棉喂棉罗拉的运行。棉箱贮料高度减少,引起压力下降,到开机压力设定值时,喂棉罗拉再次送料。此乃间歇供棉系统,80年代初引进的清梳联多属此类型。第二代采用两个差动压力开关,例如SP2设定为上限值(X),SP3设定为下限值(Y),输棉管道压力为P。

当P<Y时,清棉喂棉罗拉快速喂棉;

当Y<P<X时

当P>X时,停止喂棉。

为适应快慢给棉的要求,开清棉最后一台机的给棉罗拉采用变频调速控制。通过适当调整工艺参数可使清棉喂棉机运行效率达90%以上。山东在德州棉纺织厂开发的国产清梳联属此类型,可称之为连续有级供棉。第三代则是把有级供棉改为无级供棉,称为连续无级供棉。第四代是追踪连续无级供棉,即追踪梳棉机实开台数所需的产量,相应改变清棉喂给总量,并在此基础上实行连续无级供棉。在山东省高唐棉纺织厂使用的国产清梳联属此系统。

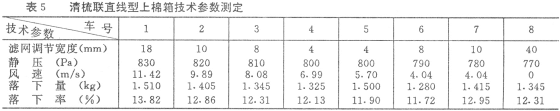

有了良好的连续供棉控制系统,还要根据输棉管道排列形式(直线型、U型)合理调节上棉箱排气滤网宽度,才能使落下率接近一致。以山东德州棉纺织厂国产清梳联为例(管道直线型排列):FT201.型输棉风机转速1903r/min,输棉机出口处各棉箱喂满后静压890Pa,风速9.47m/s,风量2409m3/h。第一台上棉箱清棉机停止喂棉时压力上限值800Pa,慢速转快速,给棉压力下限值700Pa。此时,合理调节各上棉箱排气滤网后,测得各项技术参数见表5。

由于合理调整了有关工艺技术参数,八个上棉箱落下量的不匀率(U%)仅4.3,为控制生条重量外不匀率打下了基础。

下棉箱内开松纤维的密度,由机上离心风机连续吹入气流,并产生压力来完成。由于风机连续吹入均匀的气流,使下箱压力波动小,一般波动小于10%有利于生条定量的均匀。吹入下棉箱的气流由下部透气栅排出,再引入小风机,形成循环气流。同时透气栅具有随气流将开松棉流自动向缺棉处补充的特点,因而使棉层横向均匀。下棉箱定量控制由装在侧面的压力开关按定值控制送料辊转速,可达到有效连续输送的目的,提高输出筵棉的均匀度。

梳棉机上的自调匀整装置是在线检测自控系统,其最主要功能是控制生条的重量偏差,防止干重偏移。相应地改善生条中短片段的均匀度,对长片段控制也应有较高的稳定性。总之,为了控制梳棉生条定

自调匀整装置是一种在线控制,自控和匀整生条定量的先进手段。对清梳联生产线来说是必需的,不是可有可无的。有的企业为减少投入,仍主张用常规检测来代替;即使每班离线检测增加到5次,检测次数和代表性仍难于满足,是不可取的。至于采取什么形式的自调匀整器?当然采用混合环是较好的,生条重量CV%可控制在1.5左右。但自匀器主要是控制生条重量偏差,从减少投入的角度来看,采用开环亦是可行的。从北京纺织工程学会测试的资料分析,尽管D型采用开环自匀器六个片段的重量CV%较差,但成纱重量不匀仍可达到乌斯特89公报25%的水平。山东省组织开发的国产清梳联采用瑞士洛菲公司生产的开环式SLT-4型自调匀整器,其技术指标与参数为:

匀整范围:±50%

生条重量不匀:CV%<2.5(5m)

生条重量不匀:CV%<1.25(100m)

生条重量偏差:<±5%(100m)

由于重视了清梳联三个自匀系统的控制,六个片段的重量CV%试验数据亦处于较好的水平(见表6)。

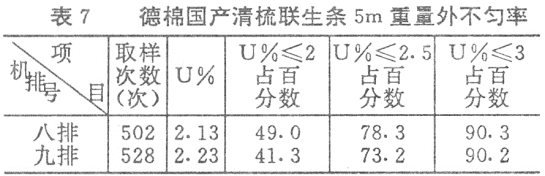

从山东省德州棉纺织厂国产清梳联生条5m片段重量外不匀率一年的统计值分析,质量亦是稳定的(见表7)。我们认为采用SLT-4型自调匀整器,在经济上是合算的,在

3滤尘与空调系统的重要性

清梳联是一项系统工程,除注意清梳等设备的选用,加强维护管理外,必须同主机设备一样,加强滤尘、空调系统的设计和维护管理。一般滤尘系统选用主风机的风量应比设计排风量高25%~30%,以保证系统负压运行。主风机的风压要大于送风或吸尘管道阻损、滤尘器阻损和排风管阻损之和,并符合清梳联排风、排尘杂管道对负压的要求。按目前使用情况来看,清梳联用国产板式滤尘器配套比较有效,有的企业仍沿用XLZ型复合滤尘器,结果是引进同型号的清梳联,除尘效果及产品质量就大不一样。前者成纱质量达乌斯特89公报25%水平,而后者则是50%水平。各单机排尘都有负压要求,如立达式多仓混棉机排尘尾气口静压必须在-50Pa~-100Pa,而且波动小,才能使棉仓内各层原棉密度一致,斜帘抓棉均匀,混棉效果好,且排尘通畅。FA111型清棉机棉栅式储棉箱下的尘笼排风管道静压要求-200Pa左右,亦要波动小。它的作用既要使储棉箱内纤维密度均匀,又要使排尘通畅,但负压过大棉簇吸附在棉栅上不易下落,影响棉箱正常储棉,严重时甚至影响正常生产。特吕茨施勒尔公司新推出的清梳联合机对排尘管道负压有明确要求:A:FC型机排尘杂管<一950Pa;CVT3型机排尘杂管<-675Pa;DX型机排尘管<-450Pa;DK760型机机外连续吸排尘杂管<-650Pa;不达此值,机器就自停。某厂完全按此规定设计滤尘系统,并做到滤尘器压力差波动小,因此落棉、尘杂、短绒排除通畅,各机运行正常,生条短绒(<16mm)控制在15%以内。由此可见,滤尘系统设计合理,除尘效果好,压差稳定,对提高生条乃至成纱质量都是十分重要的。首先在设计选用滤尘系统的设备如主风机、板式滤尘器、集尘风机、纤维分离器要周密计算选型。其次各排尘管道按风量大小、含尘量多寡、进入混风箱的定位要合理,使

由于各方面的原因,清梳空调及管理往往被各企业忽视,有的设施不全,有的有了良好的空调设施,运转也不正常。车间温湿度受外气影响严重,早、中、夜班都不一样。清梳联是一系统工程,回潮波动将直接影响生条干重偏移。从三班测试看,生条重不匀水平是正常的,可是成纱重不匀率且波动很大,主要原因就是三班回潮波动大,导致生条重偏大。清梳许多部位纤维密度受气压控制,清梳之间供棉更直接受气压大小控制,在设定范围内,气压大,喂棉量小;气压小,喂棉量大。纤维回潮大小影响纤维的透气性,回潮大,阻力大透气性小,输棉管道内压力、增大,供棉量就小;反之,回潮小,则供棉量大。由于回潮的波动,各种技术参数未变,结果造成干重上下波动而偏移,所以清梳联生产车间滤尘器及空调状况要良好,整个系统要注意送风量和排风量、排风量与过滤量的平衡,空调送至车间的风量略大于排风量,使车间保持正压,不受外气变化干扰,并按工艺要求的温湿度送风,保持车间温湿度稳定,是控制生条重偏差异小的重要保证。

4清梳联在生产、工艺上的新问题

清梳联与传统清梳流程相比较,有许多优越性,这已广为人知,不再赘言。此处着重就使用清梳联后,技术上遇到的新问题归纳如下。

4.1原棉线密度与生条定量的关系

就传统工艺流程而言,纤维线密度很为大家重视。纤维线密度小,成纱截面积的纤维根数多,强力高,条干均匀,适纺细号纱。在工艺流程中,原料线密度小,纤维间相互抱合力大,牵伸力大,尤其在并粗工序,牵伸效率降低,定量趋重,并条需及时调整变换牙,粗纱要相应降低捻系数,否则将引发细纱质量波动,但未见

4.2梳棉输棉速度快慢影响生条定量

为保证棉条质量和清梳联正常运行,设有开清棉与梳棉机台联锁控制。如山东开发的国产清梳联,当清棉设备中FA025和FA111A型机,FT201型机正常运转后梳棉方可开车,其中任一部分出现机械电气故障,梳棉都得停车。试验证明:梳棉机慢速启动和快速运转、生条重量相差1~2g/5m,尤其刚启动的最初200m生条粗细变化太大,5m极差达2.7g,重量CV%达4.1,所以必须精心维护整个系统的设备,不出或少出故障,尽量降低梳棉机关车次数,防止生条重量波动。

4.3筵棉结构引起的问题

清梳联工艺以渐进开松代替了开松~一压紧一一开松的传统工艺,筵棉结构有了很大改进,棉束重量小,开松度高,有利于进一步开松分梳。但亦有另一方面问题:传统工艺中棉卷的棉层形成过程受成卷机尘笼吸风作用,棉束和纤维比较顺轴向排列,此为清梳联棉层所不及;另外受紧压罗拉和棉卷杠的压力,棉卷棉层亦较清梳联为薄。因此,两者经给棉罗拉和给棉板喂入刺辊的棉层状态亦有较大不同,清梳联刺辊与给棉板分梳点隔距已不是原来的概念,而是原隔距的2~4倍,才有利于刺辊的分梳除杂又少伤纤维。当然此隔距大小与喂棉箱输出棉层定量有关。据试验证明,此隔距由0.225mm增至0.55mm,生条短绒降低1.5%。

总之,随着时间的推移,清梳联将日益被重视和推广,发现和需要解决的新问题会越来越多,从而使清梳联技术更

5测试手段的重要性

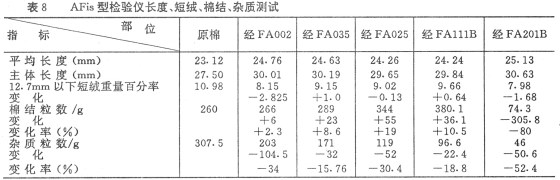

清梳联设备投入生产后,为对提高质量,降低消耗,获取最大的经济效益,就应该根据产品质量要求、投入原料性能不同,采取不同工艺。现在大家最关心的是清梳联流程中原料所含的棉结、杂质、纤维长度和短绒的变化。如何正确而有代表性的获取相关数据,用以调整工艺,笔者认为除常规试验外,瑞士乌斯特公司生产的AFis型检验仪是比较实用的。通过该仪器对纤维进行5~10个子样的检测(每个子样500mg),形成棉条,喂入罗拉,输进仪器,梳成单根纤维,通过激光转换.得出纤维长度、棉结、杂质和短绒(12.7mm以下的重量百分率和根数百分率)等数据。有了这些数据,就可以分析每台单机工艺是否合理,是否需要调整,最近曾对山东省高唐棉纺织厂国产清梳联生产线取样作了有关指标试验(见表8)。

从表8分析如下:

(1)12.7mm以下短绒重量百分率,在开清棉流程中是有增有减、基本持平的趋势,在梳棉中则是减少的。

(2)1克原棉含棉结数在开清棉流程中是逐步增加的,其中以FA025、FA111B、FA035型机为序,增加数较多,而梳棉中棉结是显著下降的。

(3)1克原棉含杂质数在清梳流程中都是下降的,其中梳棉下降的比重最大。

以上测试可了解各项指标变化情况,积累一定数量的检验数据,结合生产实际,就足以指导工艺的调整。

目前我国AFis型检验仪数量较少,建议每省的纺织产品检测中心配备一台,以利清梳联设备的使用和推广。

山东省纺织工程学会高宜畏

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业