关于清梳联

清梳联是国际公认的一项成熟技术,是棉纺厂现代化的重要标志之一,已纳入我国棉纺织技术改造重中之重。与传统棉卷一梳棉工艺相比,其先进性和优越性主要表现在以下四点:

(1)提高质量。在工艺上以逐步开松的工艺将棉流喂给梳棉机,取消了成卷,有利于充分发挥梳棉机的功能,避免了退卷时粘层和换卷时接头不良等喂棉不匀,提高了生条质量;在原棉、纱号及并、粗、细设备相同的条件下,清梳联生条纺的纱,其半成品和成纱的重量CV%、条干CV%、棉结杂质、单强CV%等较传统工艺生条纺的纱均有较大幅度改善(1),并能达到乌斯特89公报25%的水平,可适应无梭织机和高速大圆机的需求。

(2)提高劳动生产率。清梳联无落卷、运卷、上卷、换卷等人工操作,降低了劳动强度,减少用工(1),还适应了高产梳棉机的发展。

(3)节省占地面积。由于清梳联各单机产量高和不需储备棉卷,腾出的厂房为增添精梳设备,调整产品结构创造了条件。

(4)减少回花。清梳联没有退卷、破卷、换卷撕头的回花,减少了配棉中的回花用量。

由于上述情况,欧、美、日等发达国家纷纷采用,从60年代仅占棉纺锭数10%以下,到90年代初已达50%以上,国际纺机展上已不见成卷机。

我国的清梳联,虽然研制开发不晚,但过去对清梳联技术的复杂性、系统性认识不足,因而迟迟不能过关。据不完全统计,到1995年末我国已有209条线投产,约占全国纺锭7.1%,但几乎都是从国外引进的,清梳联成了我国棉纺设备现代化中最薄弱的环节。近两年来国产清梳联技术有了长足发展,目前已有全国产和与国外开清棉机或梳棉配套的生产线21条,使我国赶超国际水平有了良好的开端。

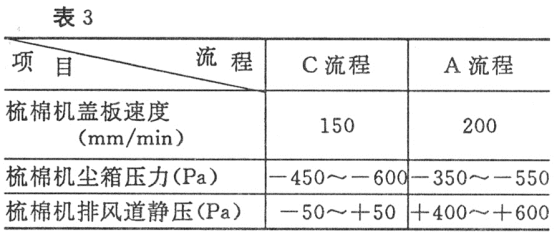

由于国际上清梳联技术在不断发展,为了赶超国际水平,将我国所引进具有代表性的机型,通过生产实践,进行剖析,这对于发展我国清梳联技术,无疑有其必要性。本文剖析的四种流程与机型见表1。

2每套清梳联生产

国内所引进的清梳联生产线,每套供应的纺锭数不一,少的0.6万锭,多的3万锭,因此有必要分析一下每套清梳联的最大可供锭数。

由于开清棉流程中各单机的单位产量是不平衡的,如抓棉机高达1000~1500kg/h,而附打手的多仓混棉机则仅300~400kg/h,因此单位产量最低的机台,就成为流程中的瓶颈口,制约了清梳联生产线的可供量。以纺18.2tex精梳纱为例,各流程的最大可供量如下:

A流程的瓶颈口是B4/1型单轴流开棉机,单位产量500kg/h,最大可供量为2万锭。

B流程的瓶颈口是MPM型六仓混棉机,单位产量500~600kg/h,最大可供量为2~2.4万锭。

C流程的瓶颈口是]37/3R型六仓混棉机(单位产量300~400kg/h)和B4/1型单轴流开棉机,因此各配了两台,最大可供量为2.4~3万锭。B4/1型机放在B7/3R型机之后,还形成先握持强分梳,后自由弱打击工艺。

D流程的瓶颈口是B31/1型双轴流开棉机,单位产量是600kg/h,最大可供量为2.4万锭。

由上可见,如何解决瓶颈口,提高每套清梳联生产线的最大可供锭数,降低单位产量的设备费用和占地面积,是今后发展、研制清梳联合机值得注意的问题。同样使用厂要按所选用设备的最大可供锭数去配置纱锭,以取得较好的投资效益,也是一个值得注意的问题。

3合理解决清梳联翻改品种问题

随着社会主义市场经济的深入发展,企业如何适应市场需求,取得最佳效益,成为发展清梳联技术中要注意的又一重要问题。据了解,香港能生存下来的棉纺厂,早在10多年前,就按市场需求的变化,不断调整厂内梳棉机和细纱机的配备。若粗号纱效益好,就拆细纱机装梳棉机,若细号纱效益好,就拆梳棉机装细纱机。这种以变应变的经营策略,值得参考。

过去国内清梳联技术发展不快,除了国产清梳联设备不过关以外,翻改品种不便亦是使用厂顾虑的因素,一

4开清棉流程中打手及工艺的配置

四种流程清梳联生产线的开清棉流程,在打手的形式和对每克原棉的打击数及分梳齿数的配置上差异很大。

A流程:B7/3R型多仓混棉机配鼻型打手,打击数为32.16次/g;ERMB5/5型清棉机配锯齿滚筒,分梳齿数为1894齿/g,其握持打击和分梳的作用比较缓和,开松稍弱。

B流程:RN型豪猪开棉机配双刃刀片,打击数为26.2次/g(以双刃计算为52.4次/g);RSK型清棉机配锯齿滚筒,分梳齿数为4409齿/g,其打击和分梳的作用比A流程强。

C流程:B7/3R型多仓混棉机配锯齿滚筒,分梳齿数为1122.6齿/g;ERMB5/5型清棉机配锯齿滚筒,分梳齿数为6735齿/g,全是以梳代打,是四种流程中分梳作用最强的。

D流程:BS3A.型豪猪开棉机配刀片,打击数为84.33次/g;B34C型清棉机配梳针打手,分梳针数为1528.6针/g,分梳作用是四种流程中最弱的,开清棉的除杂效率也是最低的(1)。

从四种流程的打手和工艺配置可以看出:

(1)各制造厂从本厂情况出发,对清、梳的除杂分工设计有所不同,因为在清梳联生产线系统中,开清棉与梳棉的工艺有互补性,可以按本厂制造的开清棉机

(2)A流程和C流程系同一厂制造,C流程比A流程晚引进一年零四个月,但开清棉的打手和分梳力度,都有很大变化。多仓混棉机的打手由鼻型打手改为锯齿滚筒,以梳代打;清棉机加密了齿条,每克原棉分梳齿数由1894齿增至6735齿之多。时隔一年零四个月,其开清棉流程的开松力度,竟有如此大的变化,除了配梳棉机台数由8台增至14台以外,可以看出开清棉流程开松度的发展是增强的趋势。

5清梳联合机的落棉率和除杂效率

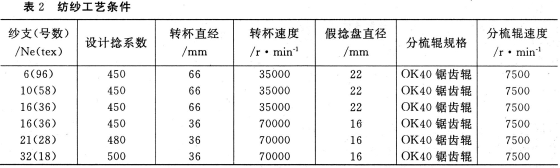

四种流程清梳联生产线都纺精梳纱,用棉条件相近,等级长度在1~1.5级/29ram,甲乙杂在1.26%~1.4%,细度在1.74~1.67dtex,有一定可比性。因此对落棉率和除杂效率作了统一测试,测试方法见参考文献(1),测试结果见表2。

从表2可看出以下几个问题:

(1)各流程清梳联合机总落棉率差异很大,以C流程的3.97%最少,A流程的8.05%最大,B、D流程二者一致(5.77%和5.79%)。C流程的总落棉率,基本接近棉卷一梳棉工艺,落棉率虽少,但其生条和成纱的棉结杂质及乌斯特千米棉结的水平,不比其它三种流程差(1)。这个事实对过去国内已形成的概念——引进清梳联采用大落大回工艺提出了异议,说明不用大落大回工艺,其成纱也能达到乌斯特89公报25%水平。

(2)各开清棉流程中的单机及开清棉流程和梳棉机的除杂效率都有较明显的差异(1),但各清梳联流程的总除杂效率却差异不大,在95.2%~96.8%之间,这也说明了清梳联系统内部有互补性。

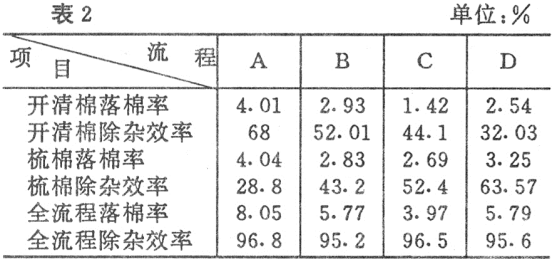

(3)清梳联总落棉率的差异,还与各使用厂的除尘系统设计和工艺参数有关。从同厂制造的A流程和C流程比,二者总落棉率相差达一倍,除了C流程的开清棉开松能力比A流程大大增强以外,还有以下不同(见表3)。

以上这些不同,都对

综上所述,清梳联技术可以改变大落大回工艺,在合理的除尘系统设计、合理配置开清棉流程开松能力、合理的工艺参数条件下,提高落棉含杂率,在保证成纱质量前提下,降低总落棉率,提高原棉的使用价值,做到好中求省。

6必须配备完善的安全装置和车肚花、盖板花收集装置

A流程和C流程清梳联生产线随机配有金属探测、硬物排除、星火排除(火焰报警)三个安全装置,其中A流程开车六年半,由于定期检测和校正安全装置功能,维护管理好,操作规章制度严,所以从未发生过火警,亦没有轧伤一台锡林或道夫的针布。反之国内某厂同一型号清梳联生产线,随机未带三个安全装置,加上管理不善,制度不严,一年要发生10余起火警,梳棉机针布台台轧坏过,不少机台已轧坏过几次。本文对比的四个流程中,凡随机未配备三个安全装置,管理上不够严的,六年多来也发生过几次火警,不少梳棉机的锡林道夫针布都轧伤过。

发生火警和轧伤针布,不仅浪费原料,增加更换针布的费用,影响正常生产,还影响质量,所以配备完善的安全装置,十分必要。凡未配置三个安全装置的清梳联生产线,应作为技术改造的重要内容。

各流程清梳联生产线中,仅D流程的梳棉机无车肚花、盖板花收集装置,因此测试落棉非常困难,日常也就不测试了。在统一测试中发现,车肚花、盖板花在各机台间的差异还是较大,有了收集装置,就可定期测试,平衡落棉,既节约用棉,又提高质量。

7空调和除尘系统的设计与维护管理

清梳联合机是一个完整的系统,任何子系统不正常,都要影响清梳联合机的正常运行,所以除了选好主机以外,还要十分重视空调和除尘系统的设计与维护管理。空调要做到送风量大于排风量,保持正压运行,使车间不受外气干扰,保持温湿度正常,避免相对湿度忽高忽低,或早、中、夜班差异大。棉流回潮大小影响其透气性的变化,导致输棉管压力反应失真而作出不正确的调节,造成干重偏移,影响

8提高员工素质和加强管理

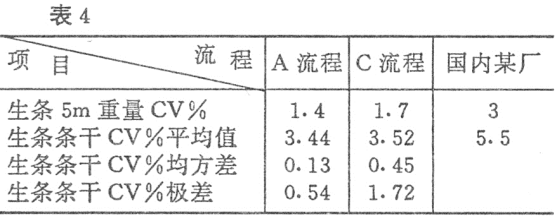

不论是引进的还是国产的清梳联设备,都需要过硬的管理去匹配,做到管好、用好、掌握好,才能充分发挥清梳联生产线的作用。同一型号的设备,在不同厂使用时,其半成品质量相差悬殊即为明证。以Rieter清梳联为例(见表4)。

据了解,A流程是实行清梳联专职工程师从引进、安装、调试、生产管理到底的责任制。对维修管理及运转操作人员,都经过严格培训。维修队实行机电一体化,维修人员实行包机制,对所包机台24小时正常运转负责,运转班无维修工,对所包的机台提出保全保养的重点。由于引进机台制造精度好,关键在于加油和定期清洁,因此要严格按说明书所列油品、规格定期加油,定期检测校正安全装置和自调匀整器等自动化装置。在生产运转上,除了定时做好关键部位(如棉流棉条通道)清洁工作外,从原棉进分级室起,到生条进入下道工序为止,处处事事有人把关。每个工种都要捉疵、拣杂、质量把关,多奖少罚,奖后道工种时罚前道漏过来的工种。每台梳棉机的生条质量指标,由包机者和挡车工共同负责,互相督促。

9关于引进设备的主要部件改造

清梳联技术在不断发展,对早期引进的清梳联设备的一些主要部件进行技术改造,无疑是花钱少、收效大的措施,但是应该抓住各自的薄弱环节去进行。如国内有一套1989年引进的Rieter。清梳联设备,开清棉流程供应量仅320kg/h左右,由于该厂管理水平好,使开清棉流程中各单机运转率在90%左右,因此开

10对开发国产清梳联设备的几点看法

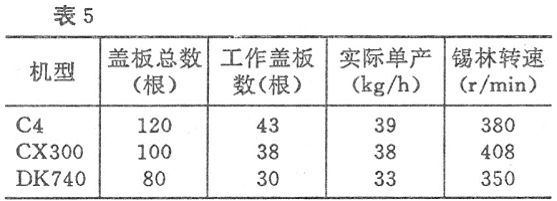

(1)有分析地吸取国外各机型的特点,扬长避短。从高产梳棉机的机构特点和工艺配置来看,在同样纺精梳18.2tex的情况下,由于各机型分梳能力强弱不一样,开清棉流程开松程度不一样,因而其工艺配置也不一样,见表5。

从分梳能力强弱看:C4型机分梳区最长,分梳能力最强,实际单产最高,由于开清棉流程开松程度高,所以锡林速度配置为380r/min。CX300型机分梳区居中,分梳能力较强,由于单产开38kg/h,为弥补其开清棉流程开松程度较低,所以锡林速度配置为408r/min。DK740型机分梳区最短,分梳能力较弱,开清棉流程开松程度居中,由于14台梳棉机供应两万锭,实开单产为33kg/h,已够供应,单产较低,所以锡林速度配置为350r/min。

(2)对清梳联流程内各单机和主要部件及工艺的配置,要注意承前启后,相互弥补,以提高清梳联合机的整体水平。以Rieter和Trutzscher用同一型号对两个用户厂配置不同工艺为例。Rieter的两个用户,一个是每套清梳联供O.8万锭,品种以精梳18.2tex为主;另一个是每套清梳联供一万锭,品种以精梳29tex为主。显然,后者的总产量比前者要高得多,但是前者梳棉机的锡林速度配置为450r·/min,后者反而仅为380r/min。究其原因,前者抓棉机采用国产双联圆盘式,后者采用A1/2往复式,其它设备完全一致。因为二者的抓棉机所抓取的棉块大小和均

(3)对国外各型号清梳联流程中所出现的新型单机,要加以分析,了解开发这种新型机台的主要原因。近几年Rieter和Trutzscher的清梳联流程中都出现了新型的单机。前者是B1型机取代了B4/1型机;后者是CVT3型机取代了RN型机和RSK型机,但增加了DX型强力除尘器。国内有人认为这是两种不同工艺路线,前者着重在自由打击上创新,后者着重在握持分梳上创新。而深究其实质,二者都是从本身薄弱环节出发来提高其清梳联流程的整体水平。

Rieter清梳联生产线,其开清棉流程的开松程度和梳棉机的分梳能力都较强,能适应梳棉高产的发展,其清梳联的薄弱环节还是在B4/1型机,制约了其最大可供锭数。再考察一下B1型机,虽然它有可在运转状态下用按钮调节三角尘棒和尘棒的间距以及打手由变频电机调速(480~800r/min)、棉流可绕尘棒区六次、开松除杂充分等优点,但从在清梳联流程整体水平中的作用来看,和B4/1型机相比,其最大变化还是单产由500kg/h提高到1000kg/h,从而解决了瓶颈口,提高了清梳联生产线的最大可供锭数。如在C流程中,一台B1型机就可取代两台B4/1型机,若放在B7/3R型机之前,还可以实现先自由打

Trutzscher清梳联生产线,开清棉流程的开松程度居中,梳棉机的梳理能力弱。清梳联流程中,基本上无瓶颈口,因为AFC型双轴流开棉机,单产800kg/h,多仓混棉机的单产可由仓数的多少来调节,但梳棉机的梳理能力弱是清梳联流程中的薄弱环节。不改变梳棉机结构,只有加强开清棉流程的开松作用,为梳棉机高产创造条件。再考察一下CVT3型机,虽然它能取代RN和RSK型机,各分梳辊下附有吸嘴,可吸走不易去除的带纤维籽屑等优点,但开松程度大大加强,是其最大变化。配备CVT3型机的清梳联生产线,其DK760型梳棉机,纺纯棉的实际单产可达50kg/h。至于为什么在环锭纺系统要增加DX型强力除尘器,其主要目的是什么?由于资料不足,只能留待今后生产实践中去探讨。

以上所探讨的九个问题,除第六和第七两个问题是使用厂用好清梳联合机所必须注意的问题外,其它七个问题,都和国产清梳联设备赶超国际水平有关。在七个问题之间都有其内在联系,在研制开发国产清梳联合机时,参考并处理好这七个问题,对提高国产清梳联技术水平,将会有所帮助。

北京纺织工业局荣鸿昌

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业