青岛纺机全流程清梳联设备的开发与生产实践

全套清梳联合机生产线是棉纺厂纺纱工序实现连续化、自动化、工厂现代化的重要标志之一,它有效地提高了成纱品质,是国际上公认的成熟工艺技术。青岛纺织机械厂(以下简称青岛纺机)自1993年以来,已售出不同组合清梳联51条。

青岛纺机在国家“八五”攻关项目基础上,打破传统清棉工艺模式,吸收德国赫格特(HERGETH)技术,自行开发,国际协作配套,以满足用户工艺要求为产品设计切入点,适应用户原料和品种的频繁变化,独家配套生产的新型清梳联合机工艺流程达到了“多包取用、精细抓棉、早落少碎、渐进开松、交叉混棉、横铺直取、以梳代打、高效除杂、高产梳理、条干均匀”的新工艺原则。已在山东青岛第六棉纺织厂、山东泰龙纺织(集团)有限责任公司、湖北鄂南棉纺厂投入使用,各项指标均达到用户要求。往复抓棉机已销往荷兰,成套清梳联即将出口越南。

1工艺流程及主要单机特点

1.1青岛纺机厂提供四种流程组合(以机器型号表示)

1.1.1纺棉一万锭工艺流程

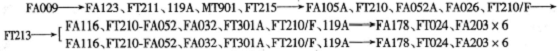

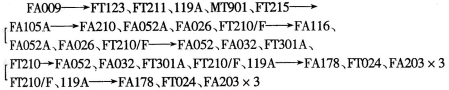

FA009→FAl23、Fr221、119A、MT901、FT215→FAl05A、FT210、FA052A、FA026、FT210/F、FAll6、Fr210→FA052、FA032、FT301A、FT210/F、119A→FAl78、FT024、FA203×6

1.1.2纺棉二万锭工艺流程

1.3纺化纤一万锭工艺流程

FA009→FAl23、F1211、119A、MT901、F1215→FA052A、FA026、FT210/F→FA052、FA032、FT301A、FT210/F、119A→FAl78、FT024、FA203×6 <

1.1.4纺棉和化纤一万锭一机两线工艺流程

注:流程中各型号的全名如下:

FA009型往复抓棉机、FT123型重物分离器、F1214型桥式磁铁、FA213型三通摇板阀、F1211型输棉风机、119A型火星探除器、MT901型金属探除器、F1215型微尘分流器、FAl05A型单轴流开棉机、F1210型输棉风机、FA052A型往复纤维分离器、FA026型交叉混棉机、FT210/F型输棉风机、FAll6型主除杂机、FA052型纤维分离器、FA032型储棉箱、F1301A型连续喂给控制器、FAl78型喂棉箱、FT024型自调匀整器、FA203型梳棉机(还可选用我厂其他型号的梳棉机)

青岛纺机清梳联清棉一梳棉工艺分工合理;流程采用了“一抓、一开、一混、一清”的新型工艺流程,流程短、效率高;系统控制先进合理,集声、光、气、机、电、仪于一体,自动化程度极高;各单机都采用PLC、变频器控制,液晶显示面板操作,参数调整直观、简单、方便。

1.2主要单机特点

1.2.1FA009型往复抓棉机

该机是一种自动往复抓棉机,可分A、B两区排包,排包可根据用户要求长短不同,标准长度为20.4m,排包数可达55包,侧,实现了多包排列。抓臂有两个打手,每个打手17把刀片,每把刀片有不同角度6个齿,在工作中,两个打手34把刀交错排列成齿间隔距仅为3m/n的204条齿线前进,打手转速为1650r/min,因肋条伸出打手7mm,打手仅抓取肋条压紧后浮起的纤维,抓取后的棉束小而均匀,重量平均14mg/块~25mg,块,真正做到精细抓棉。单机其他性能:

(1)产量可为1000kg/h、1500kg/h、2000kg/h三种。

(2)磁性传感器保证了分区灵活性和多品种加工适应性,可同时分别处理1组-6组不同高度和密度的不同品种的棉包,适应纺织厂多品种、小批量生产的市场需

(3)设定合理的气压界限,保证输棉管道畅通和抓取棉块均匀,显示气压设定值并有报警装置。

(4)水平运行采用双链轮、刹车电机驱动,刹车迅速,行走平稳,定位准确。

(5)抓臂上下传动系统,采用德国进口的编码器和尾部装有制动器的电机及齿轮箱,抓臂升降速度通过光检测传感器在快、慢二种速度之间转移,保证抓臂上下运动定位准确、可靠。

(6)利用肋条和打手刀片间导通作用,可检测出较长的金属杂物。自动报警,打手停止迅速。

(7)智能化设计,具有:大屏幕显示、产量自动匹配、自动转移工作位置、棉包密度探测、自动仿形、修正抓取功能、安全保护、故障诊断和自动处理功能等。

1.2.2FAl05A型单轴流开棉机

进入机内棉束在角钉打手的弹打下,沿导流板呈螺旋状在机内回转5圈半后输出,一部分微尘、短绒透过网眼板进入滤尘,打手变频调速,尘棒隔距在5.5mm-11mm可调。本机在流程中起到了“早落少碎、少伤纤维”的作用,单机除杂效率可达20%以上。

1.2.3FA026型交叉混棉机

该机采用可编程序控制器控制FA052型往复纤维分离器与FA009型抓棉机比例跟踪运行,把棉束横铺到交叉混棉机的大仓内,使原棉充分有序排列,利用横铺直取原理达到“均匀混和”的作用。

1.2.4FAll6型主除杂机

该机是青岛清棉机组中最具有特色的关键设备之一。它采用了气压控制连续给棉原理,通过控制输棉管道风压,保证了配棉头棉层的横向均匀和密度一致。通过锯齿的给棉罗拉和角钉打手的共同作用,对棉层进行初开松,细小尘杂通过棉箱中的网眼板被吸走;利用喂棉箱工作原理,使上下棉箱锯齿给棉罗拉保持一定的速比关系,保证了上棉箱向下棉箱连续均匀的喂棉。利用梳棉机刺辊分梳除杂工作原理,进入下棉箱中的棉束在给棉罗拉与给棉板间形成2mm厚的棉层,经转移罗拉转移至大分梳辊,转移罗拉

(1)在同一台设备上同时高效完成开松、除杂及排尘工作,除杂效率可达80%左右。

(2)纤维得到充分的开松,有利于梳棉机的梳理工作,使梳理工作逐步进行从而减少纤维的损伤。

(3)气压控制喂棉进口、出口、排杂管道,带制动器给棉电机,主梳理辊轴端气动刹车装置,下给棉罗拉金属自动检测和排除装置,保证了机器有效安全运行。

(4)大分梳辊可实现0r/min一2500r/min的变频调速,与除尘刀、给棉板、托棉板、分梳板的可调隔距相对应,使该机适应各种不同含杂、不同开松度和除杂效率的要求。

(5)三刺辊盖罩采用开启式结构,检修、维护非常方便。

1.2.5FAl78型喂棉箱

该机是清梳联关键连接设备之一,利用连续喂棉原理,把纵横均匀的筵棉喂入梳棉机。主要特点有:

(1)连续喂棉及独特的间歇压气机构,保证原料密度均匀一致。

(2)取消输出罗拉,筵棉无张力牵伸,直接喂入,使筵棉蓬松均匀,避免棉层被再压紧,改善条干均匀度及重量不匀率。

(3)机构轻巧紧凑,与梳棉机连接,电气控制一体化,节省占地面积。

1.2.6FA201B、FA231、FA203型梳棉机及FT024型自调匀整器

青岛纺机厂从50年代起生产梳棉机,至今已生产售出各种系列梳棉机8万多台,主要型号为A186F、A186G、FA201B、FA231和FA203,任用户选择。单机产量可达40kg/h、60kg/h、80kg/h(3.5g/m~6.5g/m),锡林转速为360r/min、420r/min和508r/min。性能特点主要有:

(1)采

(2)获专利三罗拉剥棉机构、主传动机构、单机滤尘箱。

(3)矩形机架,整体锡林,其径向跳动<O.02mm,回转盖板为底面涂塑。

(4)配有格拉夫四配套金属针布,装有前后固定盖板、分梳板、托棉板。

(5)主传动为平皮带,道夫传动为变频调速,同步齿形带传动。

(6)采取胶圈导棉装置及大圈条成形φ600mm×1100mm,容量4500m。

(7)全机包装,安全罩采用静电喷粉工艺,外观光洁美观。

(8)FT024型自调匀整器通过检测喂入棉层厚度,经过微机处理,变频调节给棉罗拉速度,从而调整棉层喂入量,实现长短片匀整,生条均匀之目的。

(9)间歇吸落棉控制和滤尘系统是清梳联系统的重要部分,据用户需要配置不同的滤尘设备,保证清梳联设备运转可靠,环境洁净,含尘量<lmg/m3。

2工艺试验

2.1泰龙棉纺厂工艺试验数据

生产线配置:青岛纯棉一万锭全流程清梳联合机(加配FA035型混开棉机);梳棉机型号FA201B型梳棉机10台;单产30kg/h。

配棉成分:

平均等级:3.85

短绒率:12%

主体长度:28.3mm

细度:1.57dtex

含杂:4.585%

成熟度系数:1.54

纺纱号数:纯棉转杯纱83.29tex

生条重量不匀率:

5m重量内不匀U内%:1.01

5m重量外不匀U外%:1.92

生条条干不匀率:

Uster条干CV%:3.40

萨氏条干:13.45%

生条结杂:67/194(粒/g)

注:与A186型梳棉机对比:在同一配棉成分同一品种下进行,测试结果为140/274。

短绒率:原棉短绒率12%,筵棉短绒率10.3%,生条短绒率11.7%。

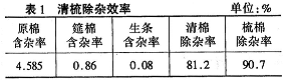

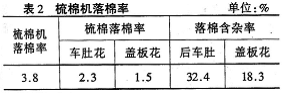

清梳除杂效率见表1。

梳棉机落棉率见表2。

注:有关数据为10台平均数

2.2青岛国棉六厂工艺试验数据

生产线配置:青岛纯棉1.5万锭全流程清梳联合机;梳棉机型号:FA231型梳棉机10台;单产:35kg/h。

纺纱品种:C14.6tex

配棉成分:

主体长度:30.4mln

成熟度系数:1.57

品质长度:33.3mm

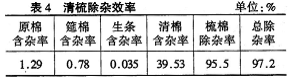

原棉含杂:1.29%

细度:1.61dtex

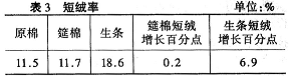

短绒率:11.5%

生条5m重量外不匀U外%:1.72

生条条干不匀率:

Uster条干CV%:3.49

萨氏条干:12.38%

生条结杂:16.5/34(粒,g)

短绒率见表3。

清梳除杂效率见表4。

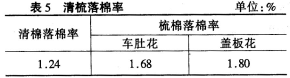

清梳落棉率见表5。

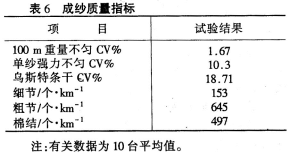

成纱质量见表6。

4清梳联保证措施

4.1青岛纺机建立了严密的清梳联质量保证体系。以IS09001质量体系为标准,建立了质量目标责任制,使机器从材料的供应、零件的设计、制造、配套件的选购到整机装配、空试车都受到了严密的质量监控,从而保证了整个系统的质量。

4.2清梳联的关键零部件都采用加工中心制造,从加工手段上保证了机器质量。

4.3建立了高素质的清梳联售后服务队伍。调试骨干是由高学历和有丰富实践经验的工程师组成,全部安装人员都经过严格的培训,从人员组成上保证了清梳联的售后服务质量。

4.4建立了系统的清梳联培训方式。从售前、售中、售后三个方面人手,全面为用户服务。售前主要包括到青岛纺机厂清梳联的使用厂家参观、为用户确定清梳联流程、系统设计(流程设计和滤尘设计);售中主要包括用户厂的工程技术人员到青岛纺机厂培训(听课、现场参观甚至动手安装);售后主要包括青岛纺机厂工程技术人员到用户现场和用户厂的人员一起安装、调试,实行“交钥匙”工程,直到用户完全满意。

4.5建立了清梳联的出厂前过棉制度。每一条清梳联生产线出厂前,用户流程中的全部设备都要进行单机和系统的试车,系统连续

4.6建立了清梳联售后服务的快速反应制度。交车后的清梳联如果发生了用户难以解决的问题,只要消息传到了青岛纺机厂,保证省内24h、省外48h服务到位。

4.7建立了出厂前验收制度。清梳联设备发货前,邀请用户厂派代表到厂内对设备进行质量验收,用户代表认为无问题后,方可发货。

4.8建立了清梳联的系统技术提高体系。技术开发部组织了能力很强的专门攻关小组,专门从事清梳联的改进、研制开发,一方面虚心听取用户的意见和建议,对现有机型存在的问题进行改进,不断提高机器的性能;另一方面广泛获取国外有关清梳联方面的新技术、新工艺,博采众长,不断开发新机型、新品种,全面满足用户对不同原料、不同机型、不同流程的需要,保持清梳联技术的领先水平。

青岛纺织机械厂张晓生赵占勋

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业