喷气纺纱包缠捻度机理的探讨

于修业

(东华大学)

摘要:介绍了喷气纺纱的发展概况和发展趋热,探讨了喷气纺纱的加捻成纱机理及纱线结构。分析了包缠捻度形成机理的两种学说——“假捻一退捻一包缠”说和“时差、捻差”说,认为喷气纺纱的包缠捻度的形成机理应为两者结合。

关键词:喷气纺纱;包缠纱;结构;捻度;成纱原理;分析;探讨

1喷气纺纱发展优势

1.1发展概况

喷气纺纱的发展,早期可追溯至1963年美国杜邦公司发明的单喷嘴加捻包缠纺纱法。之后,有德国的洛伊特林根、绪森,日本的东丽、丰田、村田等公司相继研发出的喷气纺纱机。但是时至今日,在产质量方面成功地形成批量商业化生产的只有村田公司(murata)MJs系列双喷嘴喷气纺纱机。1981年11月日本大阪第二届国际纺织机械展览会上村田公司首次展出商业化的MJS801型喷气纺纱机,之后相继有MJS802型→MJS881型→MJS802H型到至今的MJS802HR型。据不完全统计,村田公司在世界范围内共销售喷气纺纱机约25万头。在中国已超过9000头。

1.2细号、高速

喷气纺纱作为一种新型纺纱一出现就有别于其他新型纺纱(转杯纺、涡流纺、摩擦纺……),它是以纺细号纱为特点。涤/棉可纺10tex,纯化纤(涤纶)可纺7.5tex~6tex。最高纺纱速度300m/min.

1.3自动化程度高

喷气纺纱已实现自动接头、落换筒,并已与络筒机连接成为联合机。是未来纺纱厂万锭用人达到10人以下的有效途径。

2喷气纺纱有待进一步认识

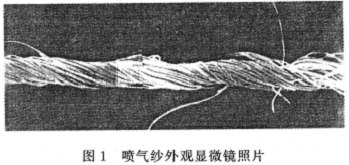

(1)对喷气纱结构的重新认识:目前普遍认为喷气纱的结构为包缠纱,纱芯纤维基本呈平行状态,外部为包扎纤维

(2)日本东丽公司也曾成功研制过单喷嘴喷气纺纱机,有别于村田MJS系列的双喷嘴喷气纺纱机。按双喷嘴现有的假捻→退捻→包缠的理论,单喷嘴如何形成包缠纱?

(3)喷气纱长毛羽少,短毛羽多,且有方向性(顺一个方向),为什么?

(4)至今,喷气纺纱纺纯棉存在不同程度的困难,强力达不到要求,这与包缠成纱机理有何关系?

上述问题,需对喷气纺纱的加捻成纱机理(包缠捻度形成机理)认真分析研究,以期得到关键技术的进一步突破。

3包缠捻度形成机理——“两种学说”(以双喷嘴为分析依据)

3.1“假捻一退捻一包缠”说

3.1.1喷气纺纱的纺纱条件

(1)前罗拉输出须条必须有一定宽度,须条在进入喷嘴吸口时形成一定数量的边纤维(edgefihers)。前罗拉输出的须条已形成扁平带状,喷气纺纱机罗拉的高速回转(3000r·/min以上)形成附面层气流有助于进一步扩散扁平带状须条,如图2所示。再加之喷嘴吸口纱道直径为2mm~3mm,远小于须条宽度,这些是形成边纤维的有利条件。

(2)两喷嘴气流旋转方向相反,且第二喷嘴旋转动力(气压、气流速度)要大于第一喷嘴。

3.1.2假捻→退捻→包缠成纱分析

喷气纺纱成纱原理如图3所示。从图3可以看出:

(1)当纤维须条从前罗拉钳口输出,由于喷嘴吸口的负压将纤维吸进喷嘴加捻器。按理第一喷嘴至前罗拉的纱条应随第一喷嘴气流回转方向转动而获得“Z”捻。但由于第二喷嘴的气流反向回转且动力远大于第一喷嘴,因此迫使第一喷嘴到前罗拉间的纱条解捻

(2)再者,前罗拉钳口到喷嘴加捻器吸口的距离为7mm~12mm,前罗拉输出一定宽度的带状须条,处于边缘的纤维受气圈和气流转动的影响,产生振动,部分边缘纤维一端从前罗位出来便成半自由飘浮状态,即头端自由的边纤维,它们不能被吸入吸口捻入纱芯,而是附着在纱芯表面或受第一喷嘴气流的影响以“Z”向附在具有S捻的纱芯上。

(3)当纱条从第二喷嘴输出,纱芯S捻因为假捻而迅速退捻,在作退捻回转运动时,使附着或包附在表面的边纤维随之回转而形成紧密的Z捻包缠在纱芯上。

(4)最终成纱结构为纱芯纤维变成基本平行状态,边纤维外包缠在纱芯周围,对纱芯产生向心压力,增加纤维间摩擦力和抱合力,形成纱的强力,纱的强力大小与边纤维缠绕的多少、纤维长度,包缠捻回角都有关系。

3.2“时差、捻差”说

3.2.1时差、捻差说

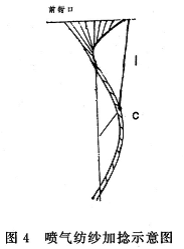

喷气纺须条加捻如图4所示。在喷嘴吸口处负压作用下,从前罗拉钳口输出的头端自由的边纤维,虽未能及时地捻入纱芯,但最终趋向是加入纱芯轴上,一起进入吸口纱道中。当这些头端自由的边纤维伸出一定长度后,必将在某处与高速回转的纱芯小气圈接触,而被纱芯缠住,如图4中初始接触点C,随纱芯一起被加捻。这些边纤维开始加捻缠在纱芯上,由于纤维的另一端还被前罗拉钳口夹持,加捻接触点C将向前罗拉方向回退移动,加捻接触点的回退移动使边纤维获得的捻度就低于纱芯上的捻度;从而与纱芯的捻度产生一定的捻回差。当纱条离开第二喷嘴后,纱芯迅速解捻;因边纤维获得的捻度比纱芯少,捻度退解完后,由于纱芯继续解捻,此时边纤维随之产生反向捻向(“Z”捻)并紧密包缠在纱芯上,即边纤维以一定真捻(z)

3.2.2捻差形成分析

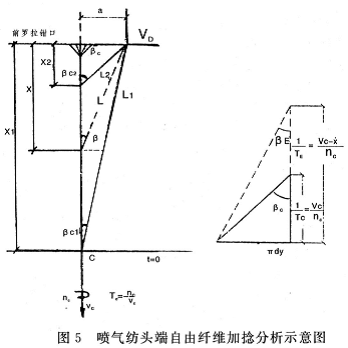

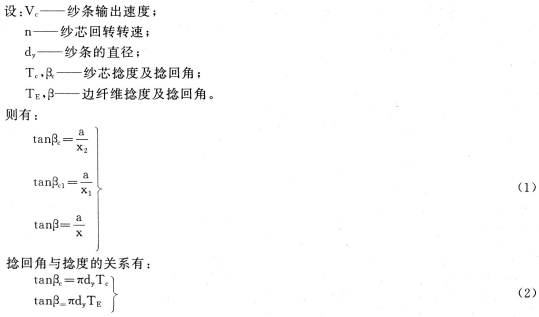

喷气纺自由纤维加捻分析示意图如图5所示。

头端自由的边纤维L,从前罗拉钳口输出,离须条中心距离为a。经过时间t,此边纤维头端在离前罗位钳口距离为x1处与纱芯接触,被纱芯缠住(即图4中初始接触点C),此边纤维与纱芯轴形成夹角为βc1。边纤维从初始接触点C以βc1为捻回角捻人纱芯。随着加捻接触点从初始接触点处向前罗拉钳口回退移动,边纤维将越来越多地缠绕在纱芯上,捻回角也随之改变。当加捻接触点到达一个稳定的位置,距前罗拉钳口为X2处,此时边纤维就成为纱芯的一部分。边纤维的另一端形成喷气纱表面包缠纤维的头端,且头端都是顺一个方向,即纱的毛羽有方向性。

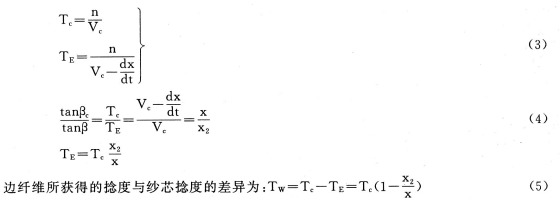

头端自由边纤维与纱芯接触点位置函数为x(t),接触点向前罗拉钳口回退的速度为![]() 。由于边纤维与纱芯接触点(加捻点)的运动方向与纱条输出方向相反,所以边纤维与纱芯接触加捻点的输出速度为(

。由于边纤维与纱芯接触点(加捻点)的运动方向与纱条输出方向相反,所以边纤维与纱芯接触加捻点的输出速度为(![]() )。因此有

)。因此有

3.3实为假捻退捻包缠还是捻差退捻包缠

根据以下三点事实:

(1)从纱的结构显微照片观察,纱芯外层除外包扎纤维外,还确有真捻包缠;

(2)纱的毛羽方向的一致性;

(3)单喷嘴加捻器也可。

笔者认为喷气纺纱的包缠捻度的形成机理为两者结合。两因素的作用如何,是未来研究的课题。

4需进一步研究包缠纤维长度的极限

根据式(4)可得边纤维与纱芯接触点回退的运动方程:

![]()

我们可以进行积分求解,求得边纤维与纱芯接触转移与时间的关系以及包缠纤维沿纱芯的长度方向上的变化,进而求得包缠纤维的极限长度,找出纺纯棉的关键技术难点(详见另研究论文)。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业