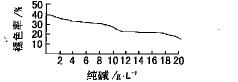

图2碱剂的影响

(黑色:粘合剂30g/L,焙烘温度175℃)

由图2知,碱剂对活性染料上染率影响较大。因活性染料在一浴法中最多上染率为20%~40%,所以对露白明显的工艺,碱剂用量不能太高;对要求褪色率在10%(温度170℃,粘合剂30g/L),碱剂用量15~20g/L。

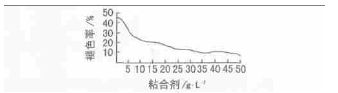

粘合剂的影响

图3粘合剂对褪色效果的影响

(黑色:纯碱15g/L,焙烘温度175℃)

图3表明,粘合剂用量越高,涂料褪色率越好,手感越硬。最佳用量为30g/L。

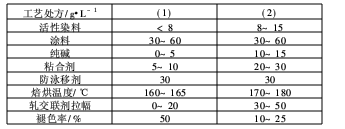

2.4涂料/活性一浴法染深色工艺

涂料/活性一浴法染深色工艺处方见表1。若需洗后露白,即洗后褪色率高,可采用(1)工艺处方;有陈旧感,即洗后褪色率低,则可采用(2)工艺处方。

表1涂料/活性一浴法染深色工艺处方

3结果与讨论

3.1与老工艺一样,采用一浴法生产涂料染色品种对清洁要求较高,一般生产5000~6000m,就需做一次清洁工作。

3.2涂料/活性一浴法染深色,以达到洗后露白效果,染料浓度、焙烘温度、碱剂用量和粘合剂用量是关键。

3.3涂料/活性一浴法为一次染成,色光容易控制,水洗褪色效果可根据客户来样制订处方及工艺条件。

3.4涂料/活性一浴法还可以用活性染料取代涂料或禁用的涂料(如黄8205、橙8206、紫8701等),从而完成中浅色亮艳色系的涂料染色品种。

亮紫涂料染色处方/g·L-1

涂料红811620

涂料蓝8301 3

活性紫K3R 2

防泳移剂30

纯碱2

粘合剂20

该处方无禁用涂料,而达到涂料8701紫的亮度。

3.5与传统的两浴法相比,一浴法降低成本30%~50%,且工艺流程短、废水少,是一种很值得推广的工艺。

<<上一页[1][2]

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业