摩擦纺中纱线纱线结构及性能

一、成纱结构

1.纤维在纱体中的排列形态

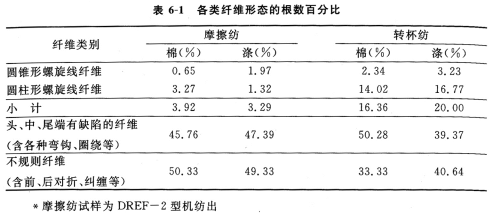

摩擦纺的纱条成形和加捻过程与环锭纺及其他新型纺纱技术都不一样,因此成纱结构及其性能也不同。摩擦纺外层纤维的螺旋捻回与环锭纱相似,不像转杯纱有外部缠绕纤维。纱体内纤维排列的种种形态则与转杯纱基本相似,但各种形态纤维所占的百分比与转杯纱明显不同。摩擦纺与转杯纺用同样的原料(棉、涤)纺纱,并用示踪纤维观察其纤维排列形态,归类如表6—1所示。

表中可以看出,摩擦纱中呈圆柱、圆锥形螺旋线排列的纤维仅有3%-4%,转杯纱有16%~20%,且有一定的内外转移,而环锭纱则占有80%左右。摩擦纱中前后对折、纠缠等不规则纤维占50%,转杯纱只占30%一40%,环锭仅10%左右。造成摩擦纱中不规则纤维多的根本原因是其纺纱方法本身:

(1)纤维在输送过程中没有伸直和控制纤维运动的机构,尤其纤维在到达纱尾被捻人纱体时,纤维头、尾接触纱尾的时间、位置及倾斜纱轴的方向都不一样。而且,纤维与纱尾接触时,在纱轴方向运动的速度比成纱输出速度高许多,这种种因素导致成纱纤维排列及形态的不规则。

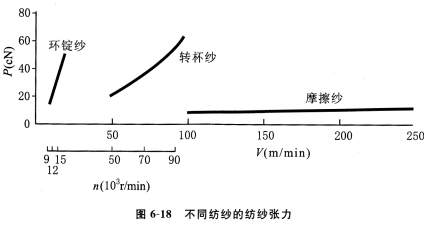

(2)低张力纺纱。摩擦纺的纺纱速度为环锭纺的10—25倍,转杯纺的2.5倍,但纺纱张力只有环锭纺的20%,转杯纺的14%,如图6—18所示,这导致纤维在纺纱过程中内外转移困难,纤维伸直少,毛羽多。

2.成纱的分层结构

1)组分分层

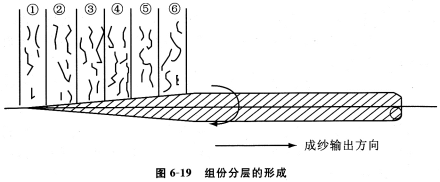

摩擦纺纱过程中,纤维以垂直于成纱输出方向并沿尘笼楔形凝聚区逐渐添加并捻人锥形纱尾上,使摩擦纱形成从纱芯到外层逐层包覆的分层结构。图6—19所示为6根条子并排喂入时,成纱在组份成份上形成分层结构的情况。

条子①中的纤维落在楔形凝聚区的起点,即纱梢的顶端,成为纱的最内层,条子②③R

这种从里到外逐层包覆的组份分层结构,为摩擦纺纱产品的品种多样化以及合理利用原料性能提供了新途径,是其他纺纱方法难以实现的。

2)捻度分层

摩擦纺在形成组份分层的同时,如前节所述,还使纱体中的捻度具有沿径向由里到外逐层减少的分布,形成成纱内紧外松的捻度分层结构。

3)包芯纱结构

3)包芯纱结构

摩擦纺还能纺包芯纱,用长丝或短纤纺制的纱作芯纱,垂直喂入的纤维分层次被搓捻在芯纱上,形成有特色的包芯纱,如图6—20所示。

这种包芯纱,利用芯纱的选材可提高强力,外包覆的纤维可选天然、舒适型纤维或彩色纤维,有效地利用各种纤维的特性。

由于加捻过程为搓捻,外包覆的纤维与芯纱的结构稍不牢固,其后加工过程,如络筒后做经纱时,应避免反复擦动引起“剥皮”现象。

二、纱线的性能

摩擦纱的性能难以与其他纺纱方法纺制的纱线比较。原因是:摩擦纺在实际生产中只适合纺特粗线密度的纱,一般都为100tex以上(5s—6s以下)。纺纱所用的原料等级低、差,成纱属于低档次。但这种特粗线密度纱有其特殊用途和优越性,用环锭纺和其他新型纺纱很难纺制,即使能纺也纺不出性能较好的纱。因此,相互对比的实际意义不大。

根据摩擦纺的成纱机理分析,在目前,的技术条件下,它的成纱性能比环锭纺和其他新型纺纱差。如强度较低,因为纤维在纱中排列紊乱、平行伸直度差、纤维的长度利用系数小,呈圆柱、圆锥形螺旋线的纤维少、纤维径向压力小、抱合力摩擦力小等,但强力不匀不突出。由于成纱线密度特粗,用途不同,所以成纱强力不是摩擦纺主要关注的;条干也是如此,纱显得粗而蓬松,耐磨性也差。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业